技术与应用

发布日期:2014-07-18 09:21 浏览次数:次

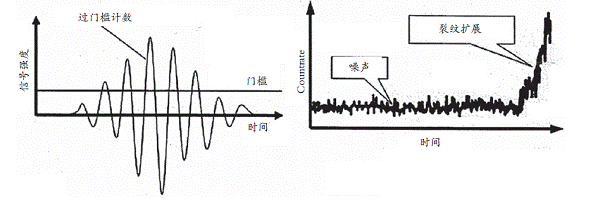

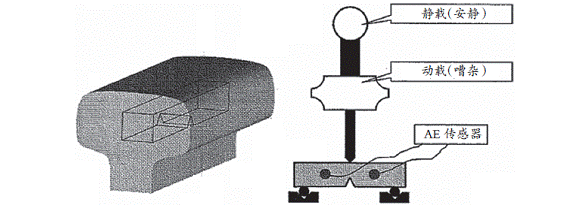

现代铁路行驶速度和轴载荷的提高增加了钢轨劣化。为消除由于钢轨缺陷导致的轨道故障,状态检测系统需要具备早期监测到钢轨服役中缺陷成长的方法。声发射(AE)检测是唯一非破坏性的技术,它可以在线应用并研究在行车负载下的缺陷成长。然而,裂纹扩展的较高交通噪声环境和有限的信号,尤其是在低裂纹扩展速率下,AE信号分析非常复杂。在本研究中,在嘈杂的实验室环境使用不同信号分析方法用AE检测钢轨疲劳。对机器噪声、样品变形和裂纹扩展AE信号参数进行了鉴定,发现由裂纹扩展产生的AE信号与断裂模式有关。

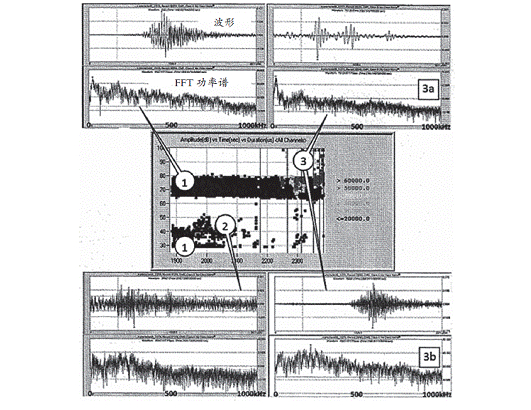

图3:在裂纹萌生和扩展过程中不同幅度(dB)-试验时间(s)-波持续时间(μs)分布图上波形和快速傅里叶变换(FFT)功率谱

|

区域(图3)

|

可能的AE原因

|

幅度/dB

|

持续时间/ms

|

FFT功率谱峰值频率/kHz

|

|

1

|

设备噪声

|

<35且65-80

|

<20

|

<50

|

|

2

|

试样变形

|

35-50

|

<20

|

50-200

|

|

3a

|

塑性裂纹扩展

|

>65

|

>60

|

<50

|

|

3b

|

脆性裂纹扩展

|

>65

|

>20

|

200-250

|