技术与应用

发布日期:2022-07-26 09:08 浏览次数:次

引言

AE 检测是一种动态无损检测技术 ,特别适 于实时监测结构完整性和实时损伤评价·对不易 或者不可达部位 ,AE 往往具有诸如超声和涡流 等常规无损检测技术无法比拟的优势 ,它在飞机 疲劳试验过程中的应用和研究国内外已有大量报道[1 - 8 ]·

应用声发射技术的主要难点是噪声干扰 ,为 此常需要各种信号处理方法 ,但基本上可以分为 参数分析方法和波形分析方法两大类·波形分析 需要采用宽带传感器 ,一般的宽带传感器灵敏度较低 ,而高灵敏度宽带传感器价格昂贵 ,还需要声 发射仪器具有波形采集和处理功能 ,加上其实时 性较差 ,因此 ,实际工程应用多以参数分析方法为 主 ,波形分析多用于事后的辅助分析·

本文在某型飞机水平尾翼功能试验过程中 , 利用声发射技术对关键部件的疲劳损伤进行实时 监测·首先根据断铅试验了解声波在实际结构上 的传播特征 ,然后在测试了大量背景噪声的基础 上 ,提出了一些数据预处理方法以提高 AE 信号 的信噪比·根据预处理后 AE 特征参数(波击次数 hit) 的趋势分析[4 ]判断结构件状态的变化和确定 是否有疲劳损伤产生 ,再辅之以其他方法(如幅度 分布、波形分析等) 做进一步验证·以上方法已被 证明是行之有效的·

1 试验简介及传感器安装位置

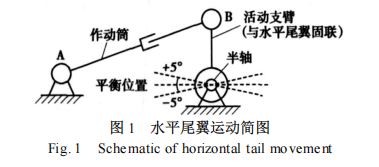

水平尾翼功能试验是在全尺寸飞机悬空状态 下进行的·疲劳试验时 ,水平尾翼由固定在后机身 上的作动筒驱动活动支臂围绕半轴摆动 ,最大摆 角 ±5°(见图 1) ·在水平尾翼的上、下翼面上以等 幅谱施加分布载荷 ,其中 ,作动筒接耳连接组件和 半轴是重点监测对象·

左右水平尾翼对称 ,只讨论左水平尾翼的监 测·两个谐振式传感器 5 和 6 对称安装在固定接 耳的两侧 ,监测 A 处接耳 ;两个宽带传感器 1 和 2 安装在支臂的两侧 ,监测 B 处接耳组件 ;宽带传 感器 3 和 4 监测半轴·由于半轴安装在水平尾翼 和后机身内部 ,是不可达部件 ,没有办法在其上直 接安装传感器 ,因此 ,把传感器 4 安装在后机身下 表面 ,而传感器 3 安装在盘型支臂侧面上·

2 AE 监测硬件设置

采用美国 PAC 公司 20 通道 DiSP 系统进行 AE 监测·前 4 个通道具有波形采集功能 ,门槛值 固定为 40 dB ,系统主增益 20 dB ,前置放大器增益 40 dB ,预触发都是 32μs ,记录数据长度 1 024 点 , 峰值定义时间、波击定义时间和波击闭锁时间分 别是 300 ,600 和 1 000μs· 宽带传感器 1~4 接入 DiSP 系统的前 4 个通道 ,可以进行波形分析·与它们相应的带通滤波器 通带频率设定在 0.1~2 MHz ,采样频率 5 MHz· 而谐振式传感器 5 和 6 的相应通道 , 其带通滤波 器频率为 100~400 kHz , 采样频率为 1 MHz·

3 声传递通道试验、背景噪声测试 及数据预处理

3. 1 声传递通道试验

采用直径 0. 5 mm 的 2H 铅芯折断来模拟裂 纹源信号进行声传递通道试验 ,在每一位置断铅 3 次 ,取其响应信号的平均值作为测试结果·

测试结果表明 :A ,B 处传感器响应幅度都在 70 dB 以上 ;传感器 4 比传感器 3 有更好的声传播 通道 ,幅度响应 64 dB 以上·

3. 2 背景噪声测试

在试验初期的平稳阶段任取 10 个周期的信 号作为背景噪声 ,以各个传感器的波击次数与幅 度分布表示·背景噪声很高 ,特别是传感器 4 ,5 , 6 ,噪声主要集中在 50 dB 以下·

3. 3 数据的预处理

合理假设疲劳损伤产生 85 dB 左右的源 AE 信号 ,则根据模拟裂纹源测试结果 ,对数据进行幅 度滤波预处理·只分析传感器 1 ,2 的信号幅度在 65~90 dB ,传感器 4 ,5 ,6 的信号幅度在 60~90 dB 之间的波击·处理前有 54 010 个波击 ,11 167 个波形 ,占用 24. 8 MB 的磁盘空间 ;处理后有 11 105个波击 ,4 527 个波形 ,占用 9. 61 MB 的磁 盘空间 ,处理后的信息量基本是处理前的 1/ 3 ,但 有效信息依然保存·

4 监测结果和讨论

从理论上讲 ,在整个疲劳试验过程中都应当 跟踪记录声发射信号的变化规律 ,但考虑到人员 和设备的承受能力 ,这在实际上显然是不可行的· 由于裂纹的萌生和扩展都要经历较长的时间 ,实 施连续监测也没有必要 ,因此确定每 100 个试验 周期记录 10 个周期的 AE 信号 ,并以此作为 AE 信号处理和分析的基本单元·虽然信号采集和记 录的过程是断续或者“离散”的 ,但从总体上看 ,这 种记录又贯穿整个疲劳试验的始终 ,因此 ,它又是 连续进行的·

4. 1 特征参数的趋势分析

4. 1. 1 A ,B 接耳组件

在试验过程中 ,A ,B 接耳组件没有发生疲劳 损伤·虽然由于试验环境的变化 ,背景噪声也发生 相应的变化 ,但对处于同一环境下监测不同对象的传感器 ,由于对共同背景噪声的响应 ,其 AE 信 号特征参数将有同样的变化趋势·试验结果也证 明了这一点 ,在此不做详细叙述

4. 1. 2 半轴(发生疲劳断裂)

传感器 4 的波击次数随疲劳循环次数变化的 趋势见图 2 ,直到第 3 阶段 9 072 周期 (飞行 600 h) ,数据波动都不大 ,与传感器 1 和 2 ,5 和 6 具有 同样的变化趋势 ,反映出对背景噪声的响应·但其 后信号逐步变大 ,到 12 096 周期 (飞行 800 h) 波 击次数达 2 500 ,随后在 2 500 上下做大幅振荡 , 信号变化明显 ,且与传感器 1 和 2 ,5 和 6 在此阶 段的变化趋势不同 ,表明有异常状况发生 ·到 13 680周期 (飞行 900 h) ,半轴断裂 ,导致试验停 止·可以说 ,AE信号特征参数的变化趋势正确反映了半轴从疲劳裂纹形成、扩展到断裂的过程·

从试验过程看 ,试验一直在平稳状态下进行 , 在疲劳裂纹形成、扩展期间 (9 072 周期到13 680 周期) ,长达近 4 000 个试验周期 ,除 AE 信号的异 常外 ,没有迹象表明半轴已经存在严重疲劳损伤· 由此可见 :在强冲击、高背景噪声的工程实际监测 中 ,AE 信号特征参数的分析仍然是一种有 效的实时监测方法 ,可以在早期发现处于隐蔽或 不可接近位置的部件的疲劳损伤·

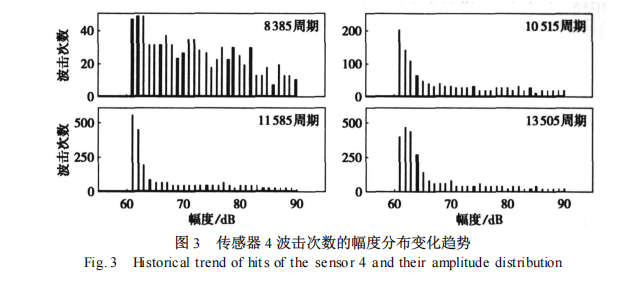

4. 2 半轴断裂的辅助分析及对损伤的解释

4. 2. 1 关联分析

AE 信号的关联分析 (又称相关分析) 是通过 分析两个特征参数之间的相关信号的特征 ,以评 价监测对象的状态·多个特征参数之间的关联关 系都可以说明半轴的疲劳损伤 ,现仅以传感器 4 的波击次数与幅度分布之间的关系进行说明·半 轴在疲劳裂纹形成前及其扩展过程中 ,传感器 4 波击次数的幅度分布变化见图 3·可以看出信号 有明显变化 ,幅度在 65 dB 以下时 ,随着试验周期 的增加 ,波击次数由没有损伤时的 50 次以下逐渐 增加到 500 次左右 ,与趋势分析的结果相吻合 ,同 时表明半轴故障信号幅度在 65 dB 以下·

4. 2. 2 波形分析

波形分析是指根据所记录信号的时域波形 (及与此相关联的频谱和相关函数等) 来获取有关 声发射源信息的一种方法 ,它比参数分析方法包 含更丰富的有关 AE 源本质的信息 ,但由于数据 量太大且自动识别仍有困难 ,波形分析技术的实 时实用化十分困难·

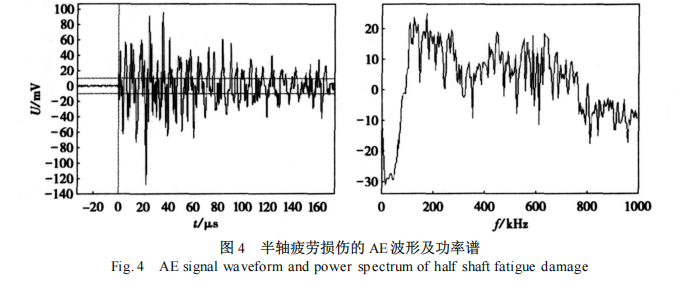

为实施波形分析 ,首先必须在大量的信号波形中确认出哪一种波形由疲劳裂纹产生·通过特 征参数的趋势分析 ,已经知道半轴的疲劳损伤发 生在 9 072 周期之后 ,因此对其前后采集的信号 波形进行对比分析·分析发现在 9 072 周期之后 出现了一类具有同样特点的波击 ,其时域波形及其功率谱见图 4 ,根据下述理由可确认该类波形 由半轴的疲劳损伤产生 :

①该类波形在 9 410 周期之后才开始出现 , 直至半轴断裂都存在 ,时间上与由特征参数的趋 势分析判断的半轴有疲劳损伤的结果一致 ;

②在疲劳试验过程中 ,水平尾翼由平衡位置 摆动至 ±5°,是半轴的加载段 ,由 ±5°(载荷峰值 点) 返回至平衡位置是卸载阶段 ,每一疲劳周期 中 ,该类型的波击只出现在加载的后半段 ,也就是 说只在半轴承受大载荷(疲劳裂纹扩展) 的时候产 生这样的波击 ,符合 Kaiser 效应 ;

③一般金属材料的裂纹扩展或断裂产生的 声发射信号是一种宽频信号 ,含有丰富的高频信息 ,该类波形的功率谱说明它是一种宽频信号 ;

④完全相似的时域波形 ,说明该类波形由同样的声发射源产生·

确定了半轴疲劳裂纹扩展产生 AE 信号的波 形后 ,可以得到有关半轴疲劳损伤的相关信息 :

①该类波形最早出现在疲劳试验的 9 410 周 期 ,说明半轴在 9 410 周期(飞行 620 h) 已经形成 疲劳裂纹·

②从 9 410 周期开始 ,在每一疲劳周期中 ,该 类波形在水平尾翼由平衡位置摆动至 ±5°时都会 出现 ,而半轴承受的是周期性的弯曲载荷 ,其上存 在两个对称的最大应力位置 ,且进行周期性的拉 - 压变化 ,这就说明半轴在该两个位置都出现了 疲劳裂纹 ,且都在扩展 ,它们的共同作用最终导致 半轴的疲劳断裂·这恰好与实际断裂的半轴的断 口相吻合·分析半轴的断口可知 :在半轴的两个对 称最大应力位置都是焊接点 ,由于腐蚀而形成明 显的疲劳裂纹源 ,沿疲劳裂纹源向外形成了明显 的裂纹扩展区和瞬时断裂区

5 结 论

(1) 在水平尾翼疲劳试验过程中 ,通过模拟 裂纹源测试和背景噪声测试 ,确立了 AE 实时监 测的数据预处理原则和损伤判据 ,经监测验证是 可行的·

(2) AE 信号特征参数的趋势分析是一种简 单、直观、有效的数据分析方法 ,特别适合于实际 工程的实时监测·试验过程中半轴 AE 信号特征 参数的趋势变化正确反映出处于不可接近位置半轴的疲劳损伤历程·

(3) AE 信号的波形含有更丰富的疲劳损伤 信息 ,通过波形分析 ,基本确定了半轴初始疲劳损 伤的形成时间和两对称的疲劳损伤源·

参考文献 :

[ 1 ] Berkovits A , Fang D. Study of fatigue crack characteristics by acoustic emission [ J ]. Engineering Fract ure Mechanics , 1995 ,51 (3) :401 - 416.

[ 2 ] Matthew G, Baxter R , Pullin K , et al. Detection of fatigue crack growth in aircraft landing gear[ C/ OL ] ∥Proceedings of the 26th European Conference on Acoustic Emission Testing , 2004. [ 2006 - 04 - 17 ]. http : ∥www. ndt. net/ article/ ewgae2004/ pdf/ l27holford. pdf.

[ 3 ] 耿荣生 ,景鹏 ,雷洪 ,等·飞机主梁疲劳裂纹萌生声发射信号的识别方法[J ]·航空学报 , 1996 ,17 (3) :368 - 372· ( Geng Rong2sheng , Jing Peng , Lei Hong , et al. Identification of acoustic emission signals produced by fatigue crack initiation in wing spars of aircraft[J ]. Acta Aeronautica et Astronautica Sinica , 1996 ,17 (3) :368 - 372. )

[ 4 ] 耿荣生 ,景鹏·利用趋势分析技术对飞机结构进行状态监测[C] ∥中国第七届声发射学术研讨会论文集·上海 :无损 检测学会声发射专业委员会 , 1997 :142 - 145· ( Geng Rong2sheng , Jing Peng. The state monitoring for aircraft structure using trend analysis technique [ C] ∥The 7th National Acoustic Emission Symposium. Shanghai : The AE Committee of Chinese Society for NDT , 1997 :142 - 145. )

[ 5 ] 张凤林 ,韩维 ,胡国才 ,等·声发射技术在航空领域的应用 研究[J ]·无损检测 , 2000 ,22 (4) :157 - 161· (Zhang Feng2lin , Han Wei , Hu Guo2cai , et al. Research on the application of AE in the field of aviation [ J ]. Nondestructive Testing , 2000 ,22 (4) :157 - 161. )

[ 6 ] Roberts T M , Talebzadeh M. Acoustic emission monitoring of fatigue crack propagation[J ]. Journal of Constructional S teel Research , 2003 ,59 :695 - 712.

[ 7 ] Grondel S. Fatigue crack monitoring of riveted aluminium strap joints by lamb wave analysis and acoustic emission measurement techniques[J ]. ND T & E International , 2002 , 35 :137 - 146.

[ 8 ] Jiang L , Liaw P K , Brooks C R , et al. Nondestructiveevaluation of fatigue damage in UL TIMET superalloy [J ]. Materials Science and Engineering : A , 2001 ,313 (1/ 2) :153-159