1 前言

压电泵是压电驱动器应用的一个重要分支,其工作原理是依靠压电振子的反复振动实现泵腔容积变化而产生泵腔内外压力差,在高频交变电压驱动下实现流体的连续流动。因此压电泵的输出性能很大程度上受压电振子驱动能力的影响。压电振子又分薄片型和叠堆型,其中薄片型振子多用圆形振子做为泵的驱动器,根据基板两侧是否同时粘结压电陶瓷片,分为压电单晶片和压电双晶片,由于压电泵的流量输出能力和薄片型振子振动时引起泵腔容积变化量有很大关系,因此理论获得振子振动时产生容积变化量对计算泵工作时的输出流量有重要意义。

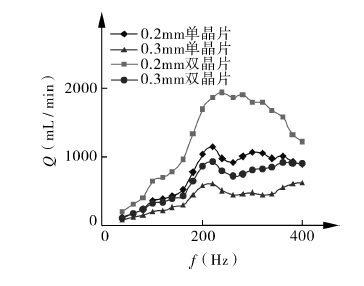

本文通过建立压电单晶片振子和压电双晶片振子的振动力学模型,获得二者在振动时引起泵腔容积变化方程,比较二者在输出能力上的关系,并选用不同厚度的压电单晶片和双晶片应用到单腔压电泵上,通过试验测试单腔泵的输出流量来验证理论推导的正确性。

2 压电单晶片和双晶片力学模型建立与解析作为薄片型压电振子分为单晶片压电振子和双晶片压电振子,二者的根本区别是压电单晶片在基板的一侧粘结压电陶瓷片,而双晶片是在基板的两侧均粘结压电陶瓷片。为了方便对压电振子的振动特性进行解析分析,建立了如图1 所示的力学模型,将压电振子分成2 个部分:(1)由压电晶片、金属基板组成的中心圆盘区;(2)扣除中心圆盘区的中空环形被动基板。

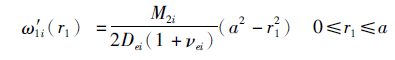

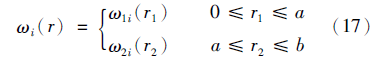

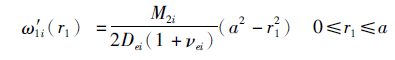

在此力学模型中,忽略了胶层变形对振子变形产生的影响,各部分所受力矩分布如图1 所示,图中M0₁与M0₂ ,M₁₁ 与M₁₂ ,M₂₁ 与M₂₂ 分别表示为由压电晶片产生的弯矩、基板对振子变形的阻力弯矩和作用在复合层外边缘的净弯矩;PZT 为压电陶瓷;ω₁ (r)为距离振子中心半径r₁ (0 ≤r₁ ≤ a )处振幅,ω₂(r₂)为距离振子中心半径为r₂ (a ≤ r₂ ≤ b )处振幅。根据弹性力学轴对称薄圆板的小挠度理论,由有效驱动电压U 引起的压电振子变形做如下推导:对于里面部分可以看成在r₁ =a 处为简支,变形为纯弯曲变形,由薄壳理论可知相对于支撑O₁ 处任意点A 的振幅为:

(1)式中 i———特征参数,i =1,2,当i =1 时,为压电单晶片的特征参数,当i =2 时,为压电双晶片的特征参数 Dei ,νei ———PZT 和基板的复合部分的等效弯曲刚度和泊松比 M2i ———瞬时作用在PZT 和基板复合层外边缘的净弯矩a ———PZT 的半径对于压电单晶片,单层PZT 和基板复合后的等效弹性模量Ee₁ 、泊松比νe1 和等效弯曲刚度De₁ 分别为:

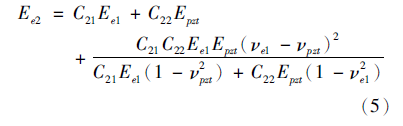

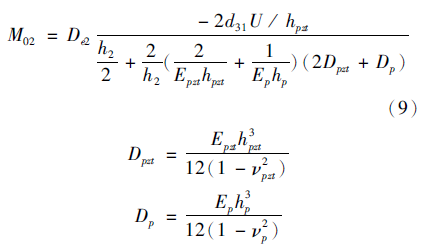

式中 Epzt 、Vpzt 、hpzt ———压电陶瓷的弹性模量、泊松比及厚度Ep 、νp 、hp ———基板的弹性模量、泊松比及厚度对于压电双晶片两层PZT 和基板复合后的等效弹性模量Ee2 、泊松比νe2 和等效弯曲刚度De₂ 分别为:

由压电单晶片产生的弯矩为:

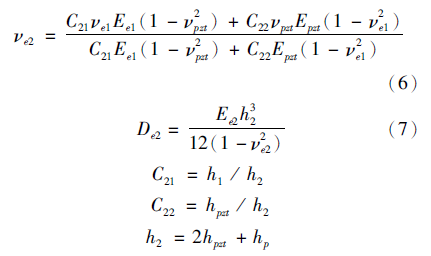

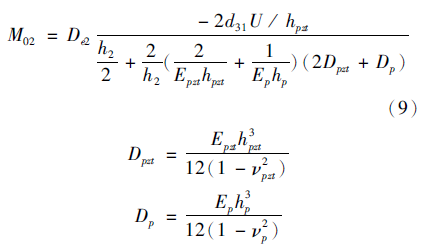

由压电双晶片产生的弯矩为:

式中 Dpzt———压电陶瓷的弯曲刚度

Dp———基板的弯曲刚度

U———驱动电压

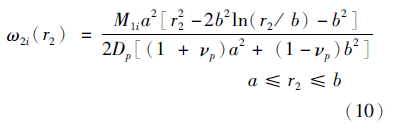

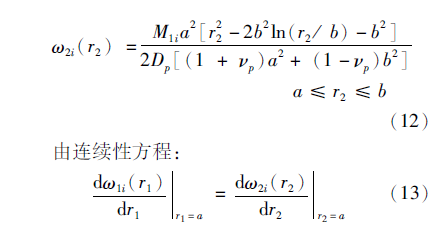

对于外面的基板环形部分,支撑在r₂ =b 处,内部边缘是自由的。相对于支撑点O₂处,点B 的振幅为:

式中 M₁i ———内侧作用在基板环形部分的弯矩

b ———整个基板的半径

M₂i =M0i -M₁i i =1,

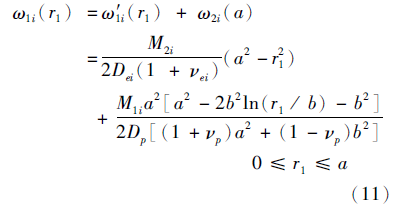

整个结构相对于O₂ 的振幅可以表示为:

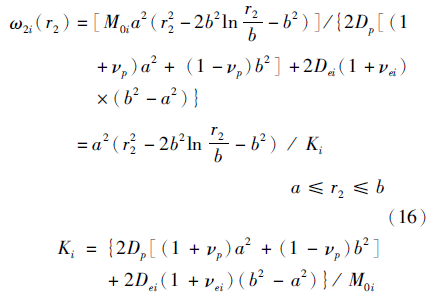

综上所述,整个振子的变形量可归纳为:

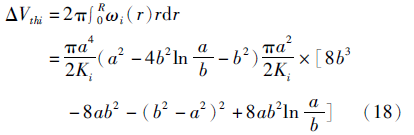

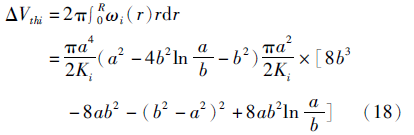

压电振子的理论容积变化量为:

应用上述推导的理论方程,对基板直径为35mm、陶瓷直径为29 mm 压电双晶片振子的变形进行计算,计算结果如下:

压电陶瓷性能参数:d₃₁=-171 ×10﹣¹²C/N,Vptz=0.3,Eptz =62.75GPa,2a =29mm;铜基板性能参数:Vp =0.34,Ep =117GPa,2b =31mm。

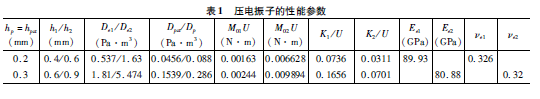

文中单晶片和压电晶片为2 种型号,每种型号的单晶片和双晶片的压电陶瓷厚度和基板厚度均相等,单晶片和双晶片的材料性能相同。因此单晶片时,C₁₁=1 /2 ,C₁₂ =1 /2 ;双晶片时,C₂₁=2 /3 ,C₂₂ =1 /3 。表1 为2 种型号双晶片和单晶片各性能参数的计算值。

从式(18)及关于上述关于压电晶片的计算值可以得出压电双晶片与压电单晶片振动时引起泵腔容积为ΔVthi =2.3 ×10﹣¹¹/Ki,对于每种厚度双晶片与单晶片产生容积变化的比值γ =ΔVth₂/ ΔVth₁=K ₁/K₂,从表1 的计算数据可以得出,对于文中所用2 种型号的压电振子,γ值都约为2.3,也就是说,对于同种型号的双晶片和单晶片来说,前者产生的容积变化在理论上应为后者的2.3倍。

3 试验测试与分析

3.1 压电泵的选取

为验证双晶片和单晶片振子在实际驱动能力比值和理计算结果是否保持一致,采用单腔压电泵进行流量输出测试,单腔泵的结构如图2 所示。

双晶片和单晶片的各种性能参数与上文中介绍的一致,每种型号陶瓷和基板的厚度相同,分别为0.2,0.3mm 2 种,泵的驱动电信号为正弦交流电,工作电压为110V。

3.2 单腔压电泵的理论输出压电泵依靠压电振子的往复振动来工作,因此属于往复式容积泵,根据容积泵的工作原理,在完全理想的工作状态下,单腔体压电泵的输出流量为:

式中 ΔVth ———振子单向振动时泵腔容积变化

f———压电振子的工作频率

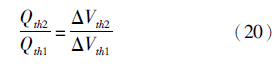

当应用双晶片和单晶片驱动时,相同工作频率下输出流量比:

3.3 试验测试

为了能够最大限度减小流体流动时内部损耗对泵输出结果产生的影响,工作介质选用室温条件下的空气。早期受试验条件限制,最初通过排水法获得气体输出流量,但因气体的压缩性比较大,泵的输出压力又较小,实际获得的气体流量值误差较大,有时甚至达到50%左右的误差。本试验中测试气体流量采用GL-103B 皂液式气体流量计,其工作原理是气体流动时推动皂液泡经过传感测试区,控制系统自动记录经过测试区的时间,显示出每分钟的体积流量。测量范围是5mL/min ~5L/min。采用这种仪器测量时,误差较小,可以多次测量获得平均值。

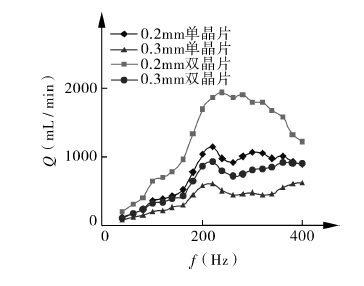

对单腔压电泵进行输出气体流量测试,输出气体流量试验曲线如图3 所示。

从试验曲线可以看出,在工作频率在40 ~400Hz 工作频率内,2 种形式的双晶片和单晶片驱动单腔泵工作时,各个频率点实际输出流量的比值γ在1.5 ~2.0 之间,这与理论计算比值γ≈2.3 之间存在一定差距。其产生的原因可能有以下2 点:

(1)在对压电双晶片和单晶片振动容积进行理论计算时,忽略了压电陶瓷和基板之间胶层对振动变形的影响,而实际工作时,双晶片的两层胶层对双晶片的振动变形削弱程度更大。

(2)用单晶片和双晶片来驱动单腔泵工作时,泵的最佳工作频率点会产生变化,这使得在同频率点二者输出流量比值会与理论计算值会产生差距。

4 结语

通过建立压电双晶片和压电单晶片的振动力学模型,获得了二者振动时产生的容积变化方程,并对基板直径35mm、压电陶瓷直径29mm,基板和压电陶瓷厚度相同的0.2mm 和0.3mm 2 种规格的压电振子振动时引起泵腔容积变化量进行了理论计算,获得双晶片振动时引起泵腔容积变化量约为单晶片的2.3 倍。

作者:孙晓锋 ,姜德龙 ,吕兆升,王大力

(1.吉林化工学院,吉林吉林 132022;2.中石油东北炼化工程有限公司吉林机械制造分公司,吉林吉林 132022)