1引言

铁路客运列车进行大面积提速,提速 的压力迫使货运列车也要进行提速 ,重载、高速的行驶特点对列车关 键部件 的安 全性 进一 步提 高了要求。摇枕、侧架 (图1)作为列车转向架的重要组成部分,对列车行驶安全起 到至关重要 的作用。目前国内生产新、旧型号的摇枕、侧架的厂家接近30家,年产量逼近40万件。各生产厂家对该类产品没有高穿透力的检测手段,没有检测标准。摇枕、侧架为转向架主要承载结构,一旦出现问题 ,极易导致重大事故发生。各厂家都非常谨慎 ,亟需具有高穿透力的检测设备对其进行大批量的检测。

从1988年清华大学研制成 国内第一个 y射线工业CT实验装置和1990年清华大学与北京航 空材料研究所合作研制成国内第一台x射线工业CT实验系统的20多年来,我国工业CT的研制和应用取得了明显的进步。而采用工业CT技术应用于摇枕、侧架的无损检测CT/DR扫描系统能够对最大直径700mm,长2500mm的摇枕、侧架工件的内部结构及其内部的气孔、砂眼、夹杂物 、缩孔、疏松、冷隔、裂纹等铸造缺 陷进行 无损检测 ,提高了产品的可靠性 ,能够很好地满足该行业的需求 。

2工业CT检测的特点

目前国内外用于工件内部缺 陷的无损检测的方法很多,如超声、微波、红外 (扫描和成像)、激光全息、声全息等常规和x射线照相、工业CT等非常规的无损检测方法。在众多无损检测方法中,将工业CT技术应用于工件 的缺陷识别的方法 特点尤其突出:

(1)工业CT能给出检测工件的二维或三维 图像,感兴趣的目标不受周围细节特征的遮挡,图像容易识别 ,从图像上可以直接获得 目标特征的空间位置、形状及尺寸信息;常规射线检测技术是将三维物体投 影到二维平面上 ,造成 图像信息叠加,评定图像需要有一定的经验 ,难以对 目标进行准 确定位和定量测量;

(2)工业CT具有突出的密度分 辨能力,高质量的CT图像密度分辨率甚至可达到0.1%,比常规无损检测技术高一个数量级;

(3)采用高性 能探测器 的工业CT,探测器 的动态响应范围可达l0。以上,远高于胶片和图像增强器;

(4)工业CT图像是数字化的结果,图像便于存储、传输、分析和处理。

综 上所 述 ,工业CT技术作为广泛而特殊 的检测用途 是 目前其 他无损检测设备和手段无法取代的。

3CT/DR扫描系统简介

CT/DR扫描 系统 (示意图如 图2所 示),主要用于摇枕、侧架生产线,可以对大量的工件进行高速、实时的DR检测,必要时提供CT扫描分析功能,遵循高效原则。此系统采用轮轨结合小车方式装卸、输送工件,并采 取适 当设计提高 工件 停止定位 精度,以满足CT检测的精度。

系统采用卧式结构设计,工件侧卧安放在载物平台上 ,妥 善固定 ,加速器和探测器分立于被 检测物体两侧。

载物平台通过平 台移动机构使 工件 到达检 测位置,由加速器承载架和探测器承载架水平匀速移动,加速器发出窄扇形束流,由探测器探测穿透工件的x射线剂量完成扫描运动过程,通过计算机重建得到对应的透视数字图像。

3.1系统构成

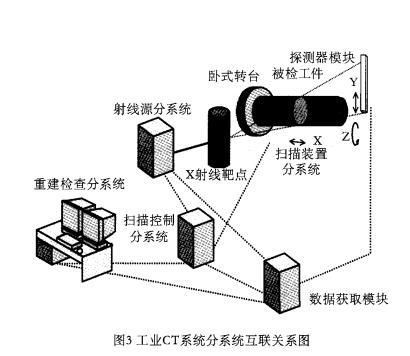

铁路列车摇枕、侧架高能无损检测DR、CT扫描系统的主要组成包括:x射线源分系统、探测器和数据获取分系统、扫描装置分系统、扫描控制分系统及重建与检查分系统。

各分系统之间互联关系如图3所示。

3.2系统特点

本系统是根据用户的检测需求进行定制化设计的实时成像检测系统,具有如下特点:

(1)采用高性能的加速器和探测器

采用高能9MeV电子直线 加速器,该 加速器能量高、穿透力强、焦点小、剂量率高,有利于形成高质量 的检测 图像 。

采用CdWO4线阵晶体探测器,该探测器灵敏度高,一致性好,射线吸收率高,转换率高,耐高强度射线辐照,故障率极低,寿命长等特点。并且探测器线阵采用了弧形设计,保证 了射线 能够沿晶体长度方向上入射,从而有效地减少了各晶体之间的串扰,同时提高了射线 的吸收效率 ,提高了成像质量。

(2)检测速度快,实现流水化检测

对于长度2500mm,宽度700mm等尺寸较大的工件进行实时成像 ,一个工件两个 角度 的扫描时间只需要2min。

(3)图像的整体性

由于采用了模块化设计 的探测器,模块的数量可以根据工件的大小随意扩展 ,所以能够对工件全尺寸一次成像,获得完整的检测图像。

(4)安全性设计

该系统作为辐射防护系统 ,又具有工件传送装置,对安全性要求比较高。按照相关国际标准 ,进行了辐射防护安全联锁设计及必要的电气安全设计,能够保证现场工作区辐射安全并能避免在工件传送过程中出现机械伤人事故的发生。

(5)自动化程度高

将工件运行的视频 显示在操作台的大屏幕监视器上 ,由一台监控计算机完成整套系统流水线 (含加速器 、防护 门、同步机构 、传送小 车)的状态监控、系统操作,通常在 自动操作下,几乎不用人 工干预,在手动操作模式下才使用中控台。

4检测过程及结果

由于摇枕和侧架多达44个检测点,不可能对工件所有部位进行CT扫描。所以检测工序一般是先对工件进行数字透视成象 (DR)扫描,根据DR图像初步确定工件质量状况并提 交结论,满足客户对工件全检、快速 I生检查的要求。对于DR图像上嫌疑缺陷点,用户可通过软件进一步提交 扫描任务,继续对该工件进行 一次或多次断层 扫描 (cT),直到完成全部扫描任务。对于工件关键部位 ,用户可以通过软件输入关键部位 的位置信息 ,不进行DR检测而直接选择对工件进行CT检测。

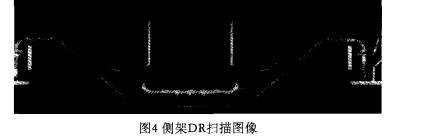

4.1 DR检测

首先对工件在整个轴向范围内作数字透视成像(DR),确定缺陷在工件的轴向位置及轴 向长度。图4为侧架0。安装检查得到的DR图像,可以看到几个微弱的椭 圆形阴影 (在图像检查站上可以清晰看到),初步判定为砂眼缺陷。系统 具有很高的轴 向定位和尺寸测量精度,因此可以在图像处理站上直接对 图4中的嫌疑砂眼缺陷进行测量。通过测量,可以确定嫌疑气孔缺陷的位置及缺陷长度。通过控制工件旋转,用户还可以对工件进行多角度DR扫描检查。

4.2嫌疑缺陷部位CT检测

对嫌疑缺 陷部位进行断层扫描 (cT),确定缺陷在工件某个层面的具体分布及大小,最终确定嫌疑缺 陷在工件 中的三维定位及大小 ;同时通过分析嫌疑缺陷的CT值对缺陷性质进行判定。通过图5所示 的CT图像 ,可以清晰地看到工件 中的砂眼、裂纹等缺陷。

5结束语

实践证明,工业CT技术在摇枕、侧架的检测中体 现了其独特的优势,同时也展现了该技术在 这个行业 的应用前景。尤其是对摇枕、侧架工件 的内部结构及其 内部的气孔、砂 眼、夹杂物、缩孔、疏松、冷隔、裂纹等铸造缺陷能够快 捷、准确和高精度地分辨。图像质量的进一步优化、指标 的进一步提高是工业CT设备研发今后努力的方向。

参考文献

1康克军.实验工业CT系统及其 图像重建方法研究[D].北京:清华大学,1988.

2陈志强 ,李亮,冯建春.高能射线 工业CT最新进展[J].CT理论与应用研究,2005,14(4).

3倪培君等.工业CT技术讲座一第六讲[J].无损检测,1996,18(6).

4JiangHsieh.计算机断层成像——原理、设计、伪像和进展[M].北京:科学出版社 ,2006.

5GJB5312-2004.工业射线层析成像(cT)检测[s]

6GJB5311-2004.工业CT系统性能测试方法[S].