检测诊断

钻杆残余应力的磁声发射检测方法研究

王金凤1 樊建春1 祖 强2 李晓明2 黄凤珍2 邵劲松1

(11中国石油大学(北京) 机电工程学院 21塔里木油田分公司工程技术部)

摘要 阐述了MAE法应力检测机理及MAE检测系统的组成, 并通过对磁声发射检测系统中磁化器磁化能力和磁化深度的试验, 验证了采用50 Hz交流调压器对钻杆进行磁化的可行性; 详细分析了拉应力状态下钻杆材料的磁声发射信号特征, 提出了采用信号强度相对变化幅度来反映应力改变情况, 即通过试验拟合方程来评定应力水平的方法。

引 言

残余应力是在无外力作用时, 以平衡状态存在于物体内部的应力。钻具中有害残余应力的存在,会降低材料的实际拉伸屈服极限和疲劳强度, 导致钻具变形, 引发脆性断裂等, 这将直接影响到钻井工程的顺利进行。因此对钻具残余应力的检测具有十分重要的经济效益和社会效益。笔者仅就课题组用磁声发射原理对钻杆残余应力检测的室内标定试验作一简单介绍。

磁声发射(Magnetomechanical Acoustic Emis2sion, MAE) 法是1975年美国科学家Lord在用直流磁场作用镍棒时, 发现镍的磁畴壁运动产生超声波发射。随后许多科学家相继对磁声发射现象进行了研究, 并认为该技术有可能成为无损检测构件残余内应力和材料其它性能的一种新方法。在1980年前后, 美国加州大学洛杉矶分校的Kanji等人用此方法测定了铁轨的残余应力, 作为质量评估的依据, 并付诸了工业应用[ 1 ] 。目前, 工件残余应力的磁声发射检测技术, 在国内外相关领域已经受到高度重视, 并已在焊接压力容器、火车轮、战车、炮筒、炮壳、导弹等热处理残留应力检测和火车钢轨的疲劳寿命评估等方面得到应用[ 2 ] , 但在石油工业领域的应用研究尚未见报道。

MAE法应力检测机理[ 3 ]

铁磁性材料内存在磁矩方向各异的磁畴, 各磁畴之间由畴壁相互分开, 在外部磁场作用下, 将产生磁畴的突然运动和磁化矢量的转动, 并以应力波的形式向周围传播, 产生所谓的声发射现象。这种畴壁运动是在外磁场作用下驱动的, 故称磁声发射。采用发射接收仪的探头可灵敏地接收到这种波动信号。

铁磁材料在外磁场作用下, 由于晶格的弹性变形, 其长度、体积都会发生变化, 即产生磁致伸缩效应。当材料磁化后, 畴壁出现突然运动, 随着磁场的增强, 畴壁运动速度加快, 当局部总能量达到最小值时, 畴壁停止运动。在运动时相邻两磁畴内磁致伸缩不一致而出现位移便引起MAE脉冲信号。这种信号的大小和方向可用一个放大的磁畴区域体积ΔV内的非弹性应变张量Δε表示, 当输出峰值电压信号为Vp 时, 有如下关系式

Vp = CΔεΔV /τ

式中 C———材料常数;

τ———Δε增长变化的时间;

Δε———依赖于磁致伸缩的系数。

研究表明, MAE信号强度与产生非弹性应变的体积成比例。当材料局部外磁场强度保持不变时, MAE信号强度随所受应力的变化而变化, 不管产生应力的原因是外加载荷引起还是本身残余应力。利用MAE的这一特性, 可对工件应力状况进行评定。这就是用磁声发射法可检测应力的机理。

MAE检测系统简介

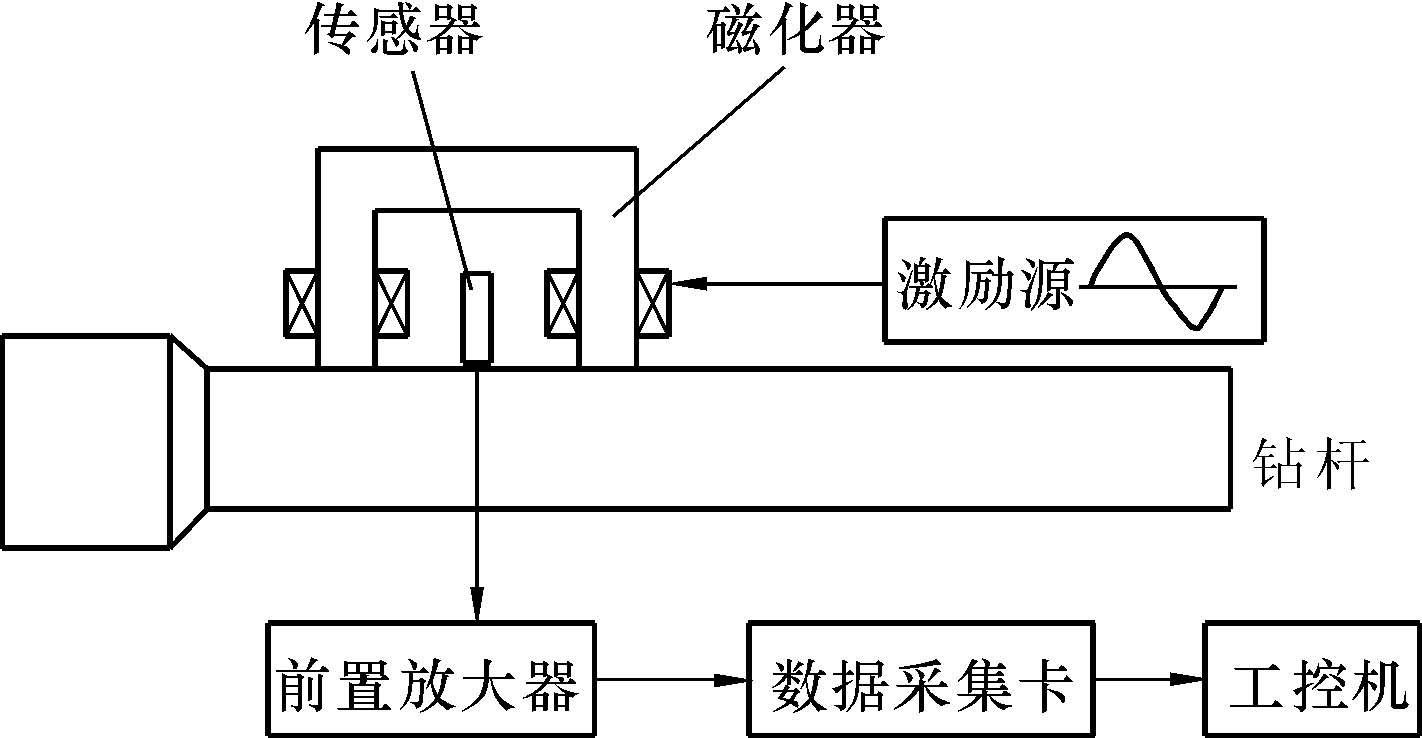

如前所述, MAE 的实质是铁磁材料磁化时,磁畴的不可逆运动过程激发的类似机械声发射的弹性波脉冲, 与磁化时磁畴的巴克豪森跳跃和磁致伸缩效应导致磁畴壁体积应变密切相关。因此,MAE检测必须同时具备2个条件: ①铁磁材料的磁化过程, 即磁场激励条件; ②对磁化过程激发的弹性波脉冲的感应, 即弹性波脉冲的检出条件。根据上述2个条件, 磁声发射检测系统的一般构造可由2部分组成: ①磁场激励部分, 用于产生交变磁场, 以实现对钻杆材料的磁化过程, 激发弹性波脉冲; ②磁声发射信号检出及信号处理部分,用于接收磁声发射信号并加以处理放大。其组成框图如图1所示。

图1 MAE检测系统

其中磁化器是采用U形轭头, 其上绕漆包线,它是根据试件的大小、形状、需要的磁化场强度等具体要求自制的; 激励源的作用是向磁化器提供频率和强度适宜的电压, 以便在检测材料中激发所需要的磁场, 可由信号发生器和功率放大器构成, 也有的直接采用50 Hz市电调压器。试验论证及分析

11激励源频率的确定

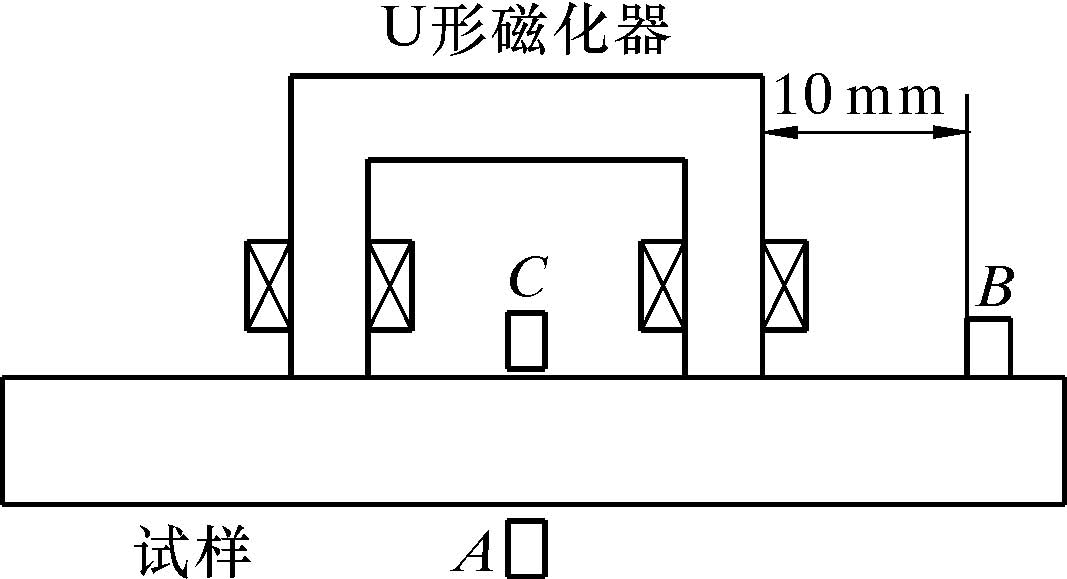

(1 ) 磁化器的激磁能力 为获取足够灵敏的MAE信号, 首先对磁化器的激磁能力进行测试。试样取自S135钻杆材料, 并经时效退火, 尺寸大小为160 mm ×20 mm ×5 mm; 磁化激励源采用50Hz交流调压器; 用123型高斯计测量磁化器在试件表面产生的磁感应强度, 测点分布如图2所示。

图2 测点分布

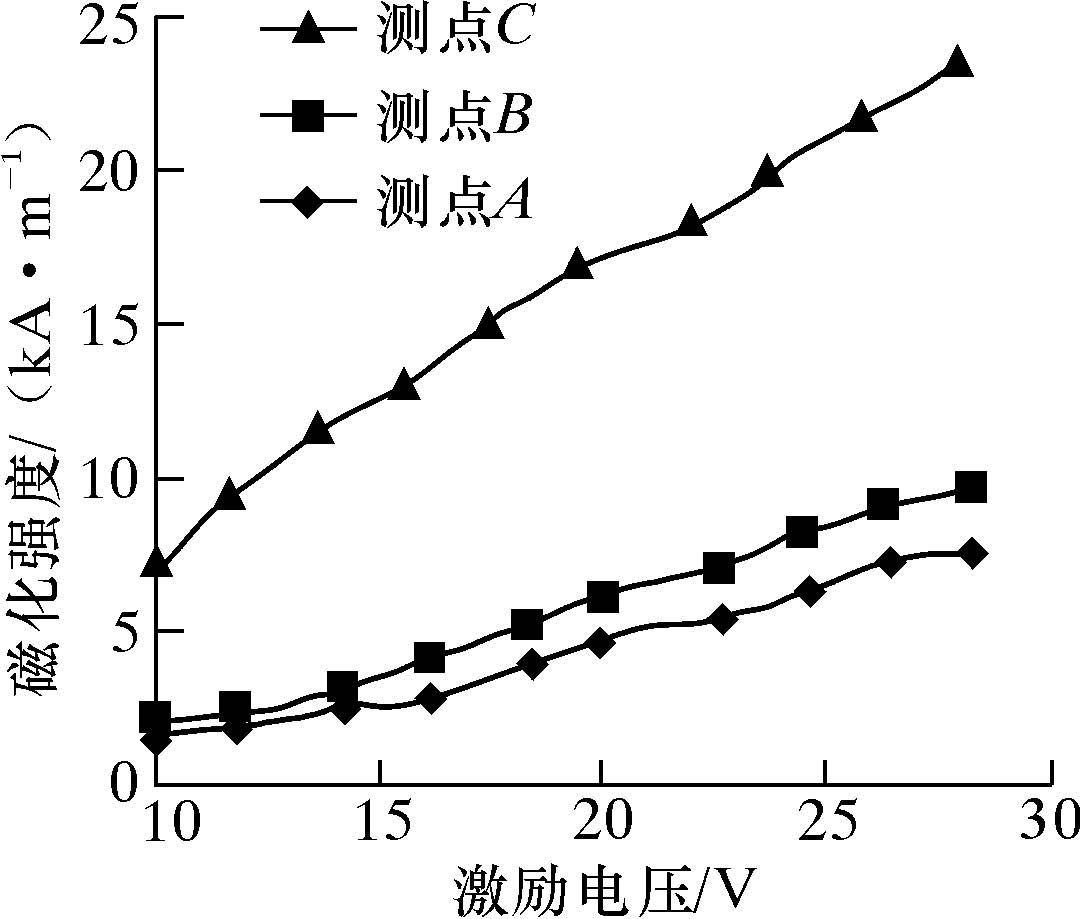

根据测取数据绘出的激励电压2磁化强度关系曲线如图3所示。

图3 激励电压2磁化强度关系曲线

由图可见, C位置的磁化强度最佳且便于传感器的一体化, 因此将声发射探头固定在C点。综合考虑测试误差等因素, 得出C位置激励电压与磁化强度之间的关系近似为H≈ 0185 V

式中 V ———激励电压, V;

H———磁化强度, kA /m。

(2) 磁化深度 MAE在材料内是作为弹性波传播的, 它的检测深度取决于磁场的穿透深度。根据有关电磁理论, 磁场在垂直材料表面深度的衰减规律为

H ( x) = H0 e-αx

式中 H0 ———样品的表面磁场强度, A /m;

H ( x) ———距材料表面x处的磁场强度;

α———衰减系数, α = πfμσ;

μ———材料的磁导率;

σ———材料的电导率[ 4 ] 。

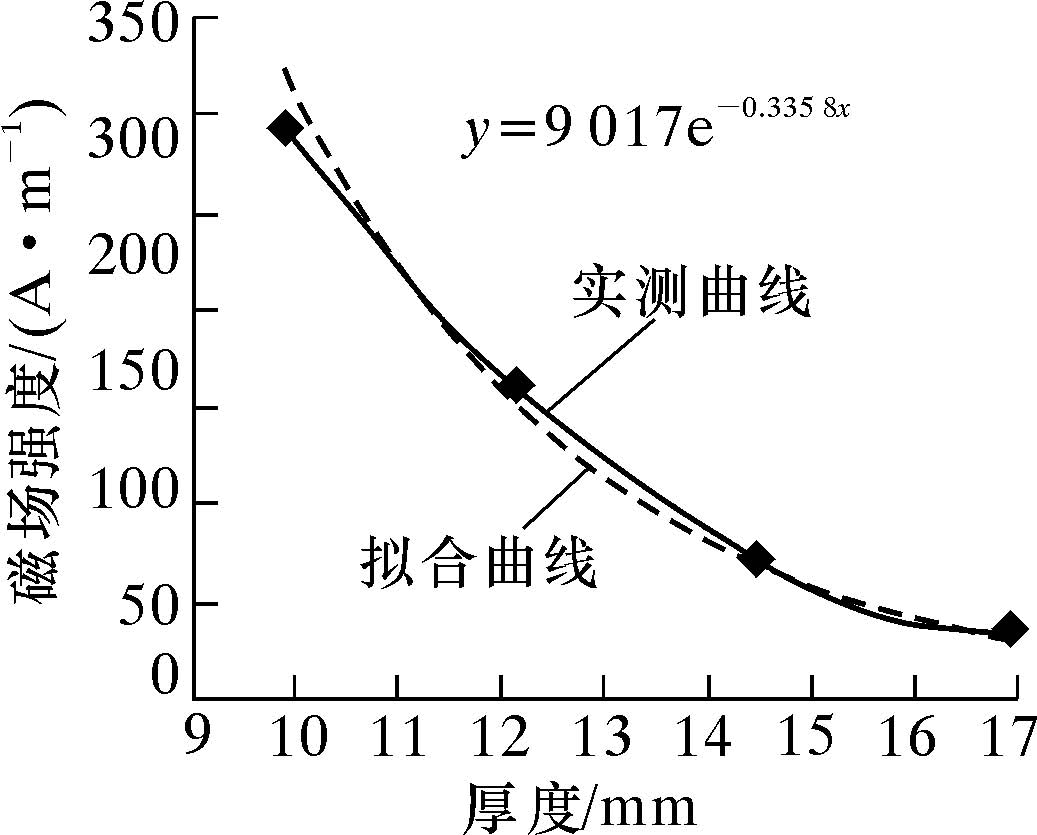

为确定检测系统磁化过程对钻杆材料的穿透能力, 取一钻杆加厚过渡带的切割试样, 采用50 Hz磁化器对不同厚度部位进行磁化, 磁化时分别测量U形铁中心靠钻杆表面的磁场强度和对应该点的钻杆内表面的磁场强度, 测点布局如图4所示。

图4 加厚带磁化穿透深度测试布点图

测试结果见表1, 所得相应的磁场强度随钻杆试样厚度的变化曲线如图5所示。

表1 加厚带磁化穿透深度测试结果

厚度x /mm H ( x) / (A·m - 1 ) H0 / (A·m - 1 )

919 295 9017

12 168 9017

15 56 9017

17 32 9017

对图5曲线进行指数拟合, 可以得到S135钻杆材料的磁化衰减系数为01335 8。即有H ( x) = H0 e- 01335 8x

根据该式对采取35 V激励条件下, 钻杆不同厚度处内表面磁场强度进行估算, 结果表明, 对钻杆材料而言, 即便采用50 Hz的较高频率激励磁场, 也能获得相对较高的磁化深度。因此, 在后续试验中, 笔者采用了工频50 Hz交流调压器作为磁场激励源。

图5 磁场强度随钻杆试样厚度变化曲线

21拉应力下钻杆材料的磁声发射信号特征

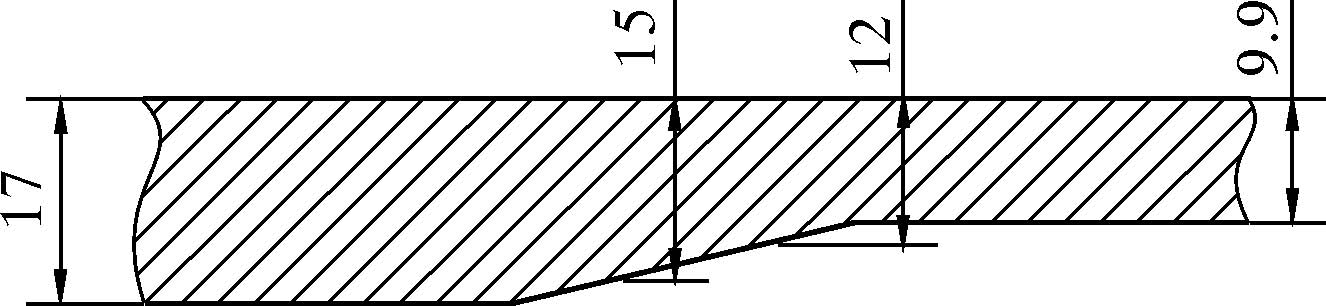

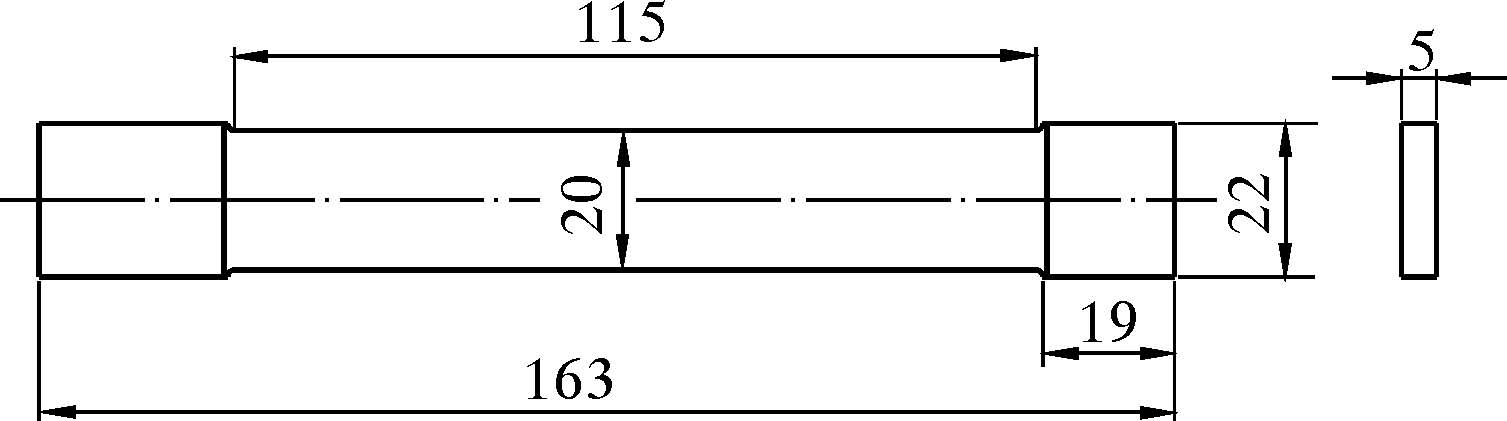

(1) 试样设计 试件采用同一S135钻杆上截取的1段材料加工成的标准拉伸试样(试件尺寸如图6所示) , 为消除试样本身可能存在的残余应力对试验结果的影响, 试样均经去应力退火处理(加热至650 ℃, 48 h保温后随炉冷却) 。

图6 拉伸试样

(2) 试验仪器 拉伸试验仪器主要有: WE—300B液压式万能试验机、YJ—31型静态电阻应变仪、0~220 V连续可调的交流调压器、磁声发射检测系统(选用SR150传感器; 增益40 dB、带宽10~2 000 kHz的PA I型前置放大器、SDAE - 5采集卡) 。

(3) 试验步骤 试验前, 对各试样的磁声发射信号进行检测, 作为不加载状态下评价试样磁声发射特性的基础特征数据。试验时采用阶梯加载方式, 即拉伸试验载荷按等差级数上升, 直至试样发生颈缩; 在每一载荷维持期间, 使用固定在试样上的声发射传感器检测磁声发射信号的变化并记录。试验后测定试样长度变化及磁声发射信号的变化。

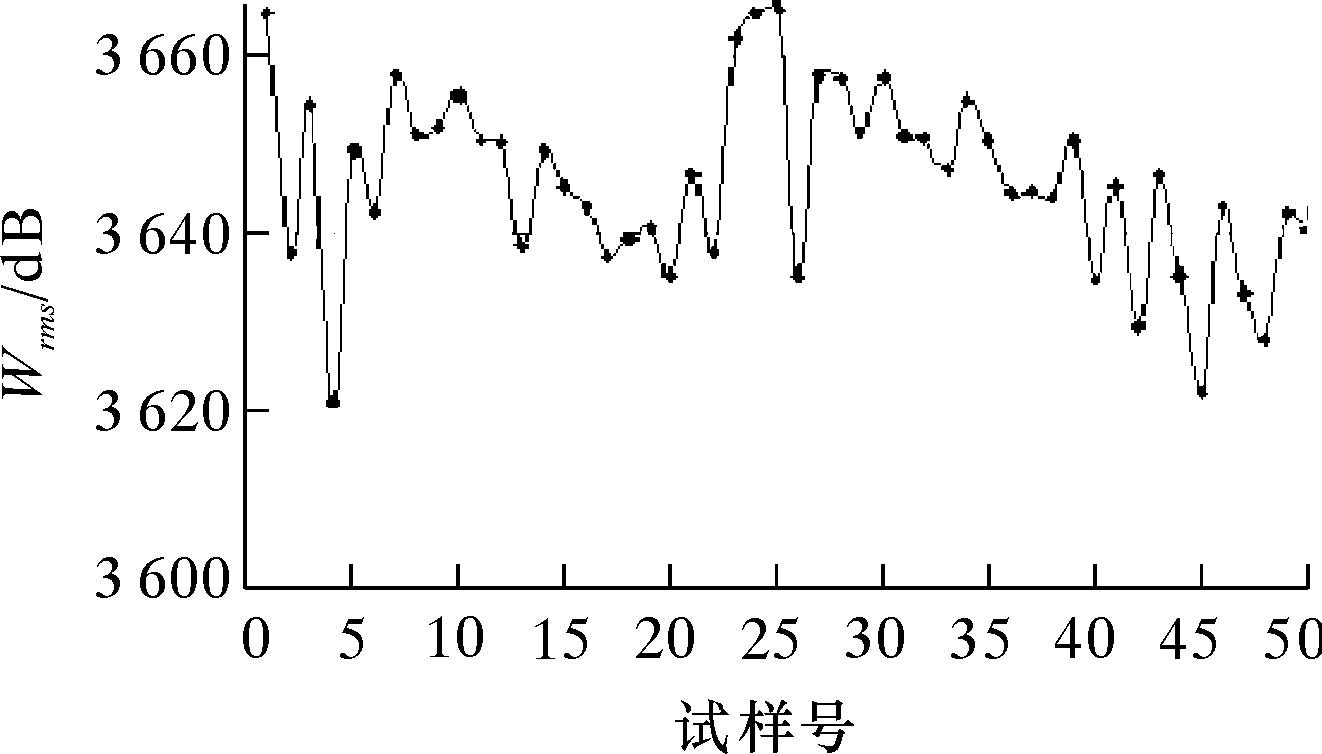

(4) 试验论证及分析 ①无载荷条件下的磁声发射信号强度。50个拉伸试样在不加载情况下的磁声发射信号强度分布情况如图7所示。由图7可见, 在无载荷作用条件下, 试样的磁声发射信号强度大多分布在3 620 ~ 3 660 dB, 平均值为3645180 dB, 该组样本的标准偏差为13109 dB。

图7 不加载情况下的磁声发射信号强度分布

②加载条件下的磁声发射信号强度变化。大多数钻杆材料在拉伸过程中的磁声发射信号强度变化较为复杂, 这与一般中、低碳钢和钢轨材料在拉伸过程的磁声发射信号强度随拉应力提高快速单调下降的特征不同。一般材料在应力的0点附近出现最高磁声发射信号强度, 而随拉(应力值为正) 、压应力(应力值为负) 的增加均呈下降趋势, 拉应力时的下降趋势较快, 压应力下降趋势偏慢[ 5 ] ;而钻杆材料的磁声发射信号强度最大值出现在拉应力为187~281 MPa的应力点上, 这种现象的出现很有可能与钻杆材料的初始状态有关, 即90°磁畴与易磁化方向(轴向) 之间存在较大夹角, 使磁化过程的体积应变更为显著; 另一种可能是, 材料内部本身依然存在着200 MPa左右的残余压应力(从钻杆工作时的受载情况看, 存在这种预压应力是有利的) , 这种状况似乎还可以从不受载荷作用时, 钻杆试样的磁声发射频谱信号特征上得到证实。

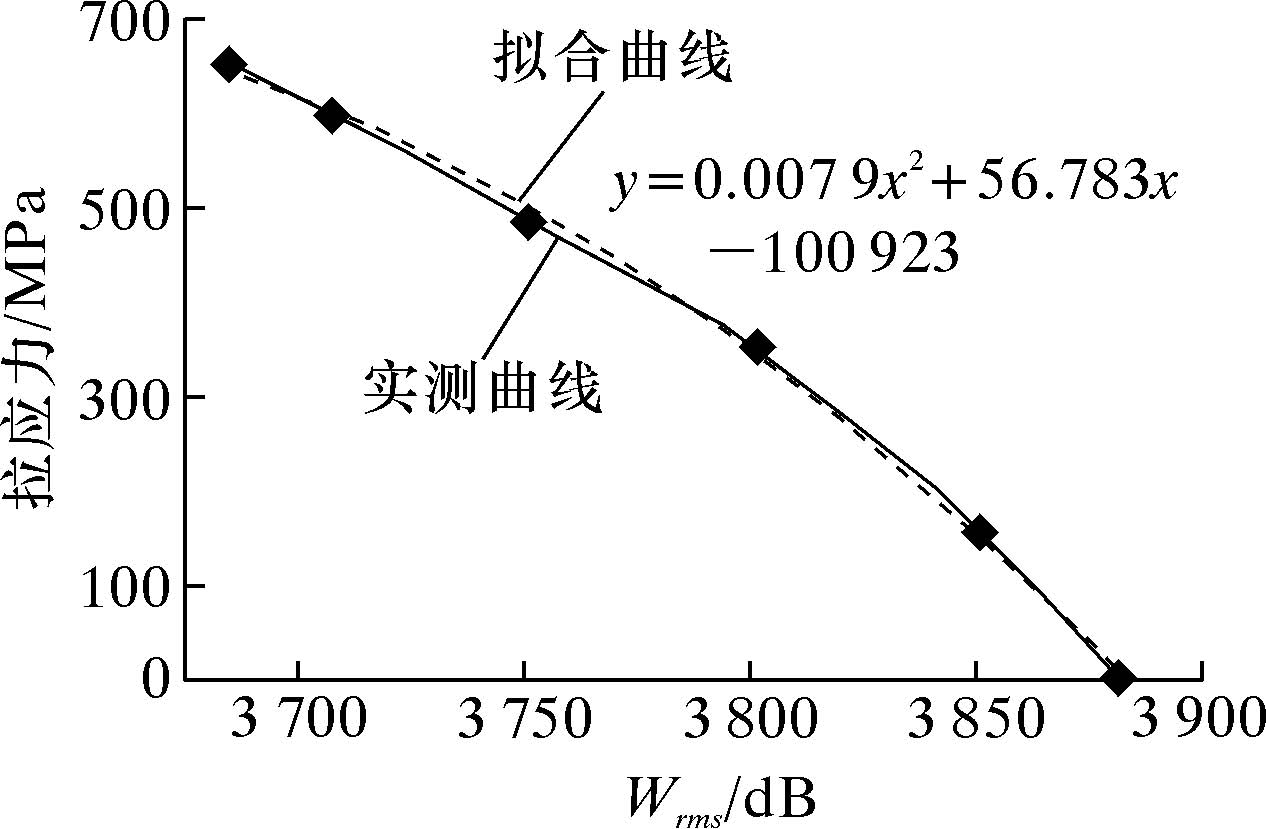

③应力与磁声发射信号强度之间关系(见图8) 在多次试验测试分析的基础上, 得出正常情况下(扣除残余压应力的影响和材料屈服的影响)应力与磁声发射信号强度之间的拟合方程为σ = - 01007 9S2 + 561783S - 101 349其中, σ为钻杆材料的拉应力(MPa) , S 为试验测出的磁声发射信号幅度的平方值(仪器定义的有效电压值Wrm s , 单位dB ) 。经与20个试样实测结果分析比较, 在耦合条件良好的情况下, 利用该拟合方程得到的应力计算平均误差可控制在22MPa以内。

图8 应力与磁声发射信号强度之间的拟合关系

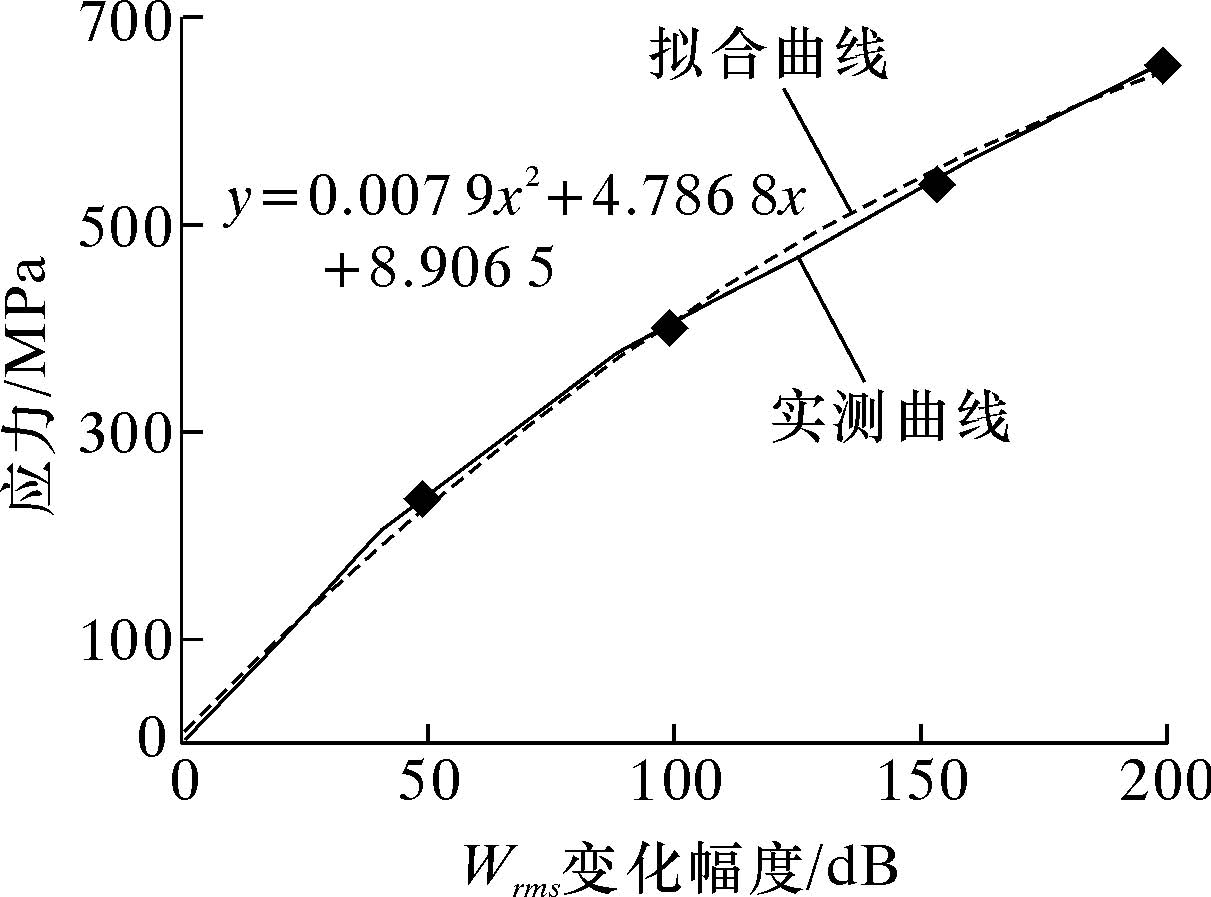

④应力与磁声发射信号强度降幅之间关系(见图9) 。

考虑在已有的材料磁声发射试验研究结果中, 磁声发射信号强度的最高值均对应了应力为0的情况, 而随着应力的增加, 磁声发射信号强度呈下降趋势, 这种关系对于反映应力改变与习惯表示方法有一定的差距; 而在另一方面, 由于磁化条件和耦合情况的影响, 磁声发射信号强度水平会存在较大差异, 采用绝对的信号强度值计算残余应力水平, 与实际情况可能存在较大差异, 因此采用信号强度相对值的变化来描述残余应力水平应该更有实用价值, 为此本项目研究中提出采用信号强度相对变化幅度来反映应力改变情况, 经对试验数据拟合可得到

σr = - 01007 9 ΔWrms

2 +41786 8 ΔWrms +81906 5

式中 σr ———相对初始状态的应力改变量;

ΔWrm s ———磁声发射信号强度相对无应力状

态时的改变量。

根据这一拟合公式对实测值进行对比计算, 最

大误差为14MPa。

图9 应力与磁声发射信号强度降幅之间的拟合关系

结 论

(1) 通过对磁声发射检测系统中磁化器磁化能力和磁化深度的试验, 验证了采用50 Hz交流调压器对钻杆进行磁化的可行性;

(2) 钻杆材料的拉伸试验结果表明, 在拉应力状态下, 随应力值的增加, 磁声发射信号强度总体呈下降趋势, 由于钻杆材料的高弹性强度, 在屈服极限范围内, 信号强度呈缓慢下降特点, 应力达到屈服极限时, 信号强度呈快速下降趋势;

(3) 为了方便现场直观地评价残余应力水平,提出了采用信号强度相对变化幅度来反映应力改变情况, 即通过试验拟合方程来评定应力水平的方法。