技术与应用

发布日期:2017-06-07 23:39 浏览次数:次

起重机的多个关键结构件由合金钢通过弯折、焊接而形成。由于这些结构件在使用过程中服役条件恶劣:不仅需要承受复杂的疲劳、冲击载荷,而且要面对低温、腐蚀性的外部环境,因此在接头中存在焊接缺陷的部位容易出现结构性断裂,造成事故。所以采用合理有效的技术手段对焊接缺陷进行检测与评价具有重要的意义。目前起重机械的常规无损检测方法主要有[1]:射线检测、超声检测、磁粉检测、渗透检测和电磁检测等。由于这些方法存在对几何形状敏感、需要接近被检对象、只能进行局部扫描、需要停机测试以及容易造成漏检等不足,检测结果很难对设备的完整性进行评价,而声发射检测方法恰好可以弥补这方面的不足。

[1] 吴彦,沈功田,葛森.起重机械无损检测技术[J].无损检测,2006,28(7):367-372.

[2] GORDON R D,KEVIN F F,JOHN L,et al.Assessing the structural integrity of crane booms using acoustic emission[C]//EWGAE 2002 25th European Conference on Acoustic Emission Testing Prague.Czech Republic:Springer New York,2002(9):11-13.

[3] GORDON R D,MELFORT C,JOHN F W.Talking structures[C]//International Conference of Maintenance Societies.Perth,Australia:Springer New York,2003(5):20-23.

[4] DOU Yan-tao,XU Xiao-li,WANG Wei,et al.The study of identification method for the welding defect source of low-alloy high-strength steel based on AE technology[C]//2011International Conference on Materials,Mechatronics and Automation,ICMMA 2011.Switzerland:Trans Tech Publications Ltd,2011:1580-1585.

[5] DOU Yan-tao,XU Xiao-li,WANG Wei,et al.AE feature analysis on welding crack defects of HG70steel used by truck crane[C]//4th IFIP International Conference on Computer and Computing Technologies in Agriculture and the 4th Symposium on Development ofRural Information, CCTA 2010, United States:Springer New York,2010:78-88.

[6] KHAMEDI R,FALLAHI A,REFAHI OSKOUEIA.Effect of martensite stage volume fraction on acoustic emission signals using wavelet packet analysis during tensile loading of dual stage steels[J].Materials and Design,2010,31:2752-2759.

[7] 吴占稳,沈功田,王少梅,等.声发射技术在起重机无损检测中的现状[J].起重运输机械,2007,47(10):1-4.

[8] 李力,陈向前,赵美云,等.起重机梁活性缺陷的声发射信号特征[J].无损检测,2008,30(6):334-337.

[9] 吴占稳.起重机的声发射源特性及识别方法研究[D].武汉:武汉理工大学,2008.

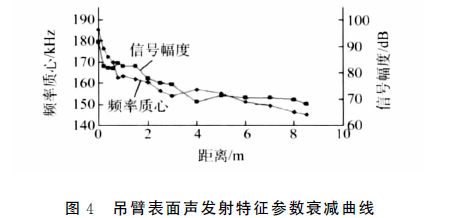

[10] 田建军,万夫,邓勇刚,等.汽车起重机臂梁声发射检测技术初探[J].中国测试技术,2007,33(4):30-32.[11] 纪爱敏,彭铎,刘木南,等.QY25K型汽车起重机伸缩吊臂的有限元分析[J].工程机械,2007(9):19-22.

[12] 李力,李秀娟,桑小冲.机械结构在役缺陷危害性的声发射定量评价方法[J].无损检测,2009,31(7):538-540.

[13] 陈兵,姚武,张东,等.混凝土梁破坏机制的声发射特性试验研究[J].建筑材料学报,2001,4(4):332-338.

[14] 李力,赵美云,方子帆,等.水电站起重机械结构声发射检测与安全评价[J].振动与冲击,2010,29(5):326-329.

[15] MIHASHI H,NOMURA N,NIISEKI S.Influence of aggregate size on fracture process zone of concrete detected with three dimensional acoustic emission technique[J].Cement and Concrete Research,1991,21(5):737-744.

[16] ENNACEUR C,LAKSIMI A,HERVE C,et al. Monitoring crack growth in pressure vessel steels by the acoustic e mission technique and the method of potential difference[J].International Journal of Pressure Vessels and Piping,2006,83:197-204.