压力管道在各行各业占据重要的位置,是石油、石化等单位生产过程中的重要单元,承担着输送、中转等重要作用,其内部介质往往具有易燃、易爆、高毒、强腐蚀的特点,危险等级较高。一旦出现事故将造成重大的经济损失,并产生严重的环境污染问题,影响生命财产安全。

压力管道在复杂的内外环境中运行,内部流体的输送过程中存在振动、冲刷和腐蚀,外部工作环境恶劣,如高低温、潮湿、埋地等。有些管道在安装过程中还存在焊接缺陷、焊接残余应力、机械摩擦、受力不均等问题。管道在长期运行过程中由于环境和应力的共同作用会导致管壁发生壁厚减薄,损伤萌生扩展等现象,最终导致管壁穿孔泄漏。由于泄漏部位往往不容易发现,如能及时发现泄漏部位,有利于预防连带事故的发生,减少环境污染。

笔者采用管道泄漏声发射检测定位技术,精确定位了泄漏源的位置,节省了费用和时间,是一种科学、有效、经济的在线安全评估方法。

1 声发射检测技术

1.1 声发射检测原理

声发射检测是一种在役、实时、动态的检测方法,能实时反映被测构件内的损伤发生、发展的动态变化过程。检测人员能根据现场检测的数据及时采取相应措施。防止重大事故的发生。声发射是一种动态检测方法,对线性缺陷较为敏感,在试验中能够整体检测和评价整个结构中缺陷的状态。基于以上机理。对材料的微观形变和开裂以及裂纹的萌生和发展,可以利用声发射技术来监测其动态信息。由于声发射现象往往在材料破坏之前就会出现,因此只要及时捕捉这些信息,根据其声发射信号的特征及发射强度,就可得知声发射源目前的状态,以及声发射源形成的历史,并对其发展趋势进行预报 。

1.2 泄漏过程声发射检测原理

泄漏过程中,往往存在着介质与容器壁之间的摩擦冲击,且流体的动能会部分转化为壁面的振动(波动信号)。该波动信号沿着容器壁面和介质向远处传播,被贴放在容器壁面的传感器接收到。根据不同传感器接收的时间以及接收的信号能量大小,可以定性及定量地监测出是否泄漏以及泄漏的位置,有利于远距离判断泄漏源,减少工作量,特别适合于一些无法开挖的地段。目前声发射泄漏广泛应用于管道泄漏以及阀门泄漏的检测工作中。

2 声发射管道泄漏检测

2.1 检测必要性

埋地管道泄漏检测方法较多,主要包括管道检测中的漏磁和声波检测。由于管道机器人的使用对管道结构、管道直径、内部介质、管道走向、管道内部情况等方面的要求较高,故存在一些无法使用内检测机器人的情况。

2.2 管道声发射定位检测方法

通常最有效的声发射定位检测方法为线性定位,即根据管道的已知信号幅值衰减曲线或者现场测试的信号幅值衰减曲线,按照传感器接收到的信号幅值判断泄漏产生的管段,继而依据该管段的特点采用不同数量的传感器进行进一步的精确定位。泄漏段的流体在静载压力的作用下,紊流状态激发出高强度的冲击和气蚀以及颗粒与管壁的碰撞。管道内部的介质是良好的声导体,有利于信号的远距离传播,为远距离检测提供便利条件[4 ]。

2.3 声发射检测方案

由于泄漏信号的连续性以及其受干扰程度较大,建议对重点关注的管段采用静载加压的方式,也就是使管道内部流体处于静压状态,这样有利于去除流体流动的噪声;同时采用加压的方式,使得管道的泄漏处于持续的状态,再采用表征连续信号特征的ASL(平均信号电平,dB)作为泄漏检测的评估参数。

无论埋地还是非埋地管道,都需要将传感器直接安装在管道外壁表面进行信号的采集和接收,因此针对不同的管道,工作量有较大差别。

首先采用手持式设备在一定部位进行检测,检测的信号来自于管道的背景信号与泄漏信号的叠加,管道的结构特征使得声波信号在管道中的传播衰减较小,有利于信号在管道中的长距离传播,从而有利于远距离检测泄漏信号。根据衰减与距离的相关关系可知,泄漏部位两端的ASL值高于其他检测点的ASL值,即可判断泄漏所在的管段位置。

针对泄漏管段(根据泄漏强度的大小,其距离在十几米到200 m之间)采用多通道系统进行均匀布置检测,就可以将泄漏的部位定位在几米以内的范围,通过不同通道接收到信号的幅度结合衰减曲线得到泄漏点的位置,这种方法称为基于衰减的循序逼近法。

2.4 现场检测方法

在埋地管道每相邻一定距离确定检测点,对检测点进行开挖,并且去除15 cm×15 cm 范围的管道保护层用来安装传感器。检测过程采用静载加压,避免流动过程的干扰。

针对每一个开挖的测点,采用手持式设备进行信号ASL幅值测量。该过程简单快速 可 以根据每一管段两端的传感器测量值判断泄漏点发生的管段,再采用多通道系统对该管段进行多通道的线性定位检测,用以精确定位泄漏源的位置。

在对新管线的0.8 MPa水压试验时,测试过程中压力不断下降,存在约120 L·h 的泄漏率。疑似泄漏在管道段的长度为4.3 km 范围内的任何地方。采用声发射方法识别和互相关定位方法可以找出泄漏源。

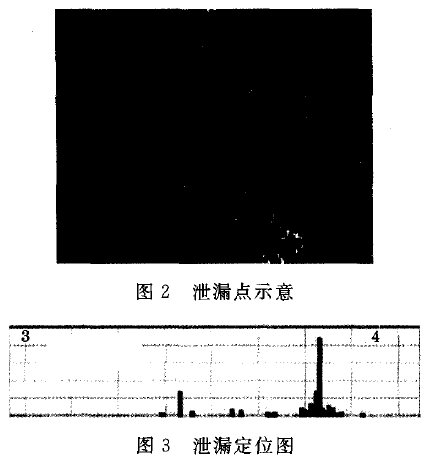

图1为该管段各点检测信号幅值,针对该管段的不同结构特征,确定了29个测点位置,每两个测点的间距在125 m 左右。采用便携式设备在0.8 MPa的压力下进行测试,确定了泄漏源位于如图1所示的1~4通道覆盖的长度为375 m 的范围内,采用多通道系统对375 m 的范围进行多点线性定位,确定了泄漏源的位置,直接测量得到其在2 MPa的压力下,泄漏率达到8O L·h-。。整个检测时间持续4 d。图2为泄漏部位示意,图3为检测的泄漏定位图,与实际泄漏位置一一对应。

3 结论

(1)成功的AE泄漏检测取决于泄漏源与传感器的距离,管道材料的衰减特性和管内流体(气体,液体)的类型;还取决于周围的环境(空气,土壤)和泄漏孔的条件(雷诺数),这反过来又依赖于流速、压差、孔的尺寸和流体的类型。在一般情况下,较高的雷诺数(更高的压力差)更有利于检测到泄漏 。

(2)对管段之间的流体进行静流控制,有利于去除现场的流体流动噪音,增加检测的可行性,同时有利于对泄漏信号的识别与定位。因此科学合理地对现场检测过程进行设计,能保证检测结果的可靠与准确。

(3)采用筛选法与循序逼近法相结合,既增加了检测效率,又增加了检测结果的可信度,且不受泄漏部位的影响,如泄漏部位在河床、道路、轨道、桥梁等特殊结构的底部等情况。

(4)该方法操作简便,判定准确。

作者: 汪文有

(美国物理声学公司北京代表处,北京】00029)