X

技术应用

技术问答

1 引 言

陶瓷材料因其高硬度、耐热冲击性、耐磨损和耐腐蚀在工业上得到广泛应用[1]。初始的微小裂纹不易被发现,而随着裂纹的扩展会迅速导致结构断裂,造成灾难性事故。工程实践中,常用的无损裂纹检测技术包括磁粉检测、超声检测、射线检测、渗透检测等[2],具有较高的灵敏度,但精度大多只能达到 0. 3 ~ 0. 4 mm。虽然渗透法的检测精度可以达到 1 μm,但不能直接描述裂纹的宽度,而实验室中用于测试金属裂纹的光纤声发射检测技术[3]、电位法[4]以及 CCD 监测裂纹扩展[5],精度可以达到微米量级,但这些方法普遍存在外界干扰明显、过程及后续处理工艺复杂等问题,导致测试结果不稳定。

荧光材料易于制作涂层或镀层,适合于大面积应变场的分布探测,而且荧光具有不容易受到震动、噪声等环境因素干扰的特性[6]。与传统的荧光染料相比,半导体荧光量子点光谱窄、激发光谱宽,其荧光强度及稳定性是普通荧光染料的 100倍左右,几乎没有光褪色现象[7]。这些特性都满足裂纹检测的要求。

目前国内外荧光检测裂纹的研究主要基于稀土元素开展,2003 年 Kim 课题组[8]将稀土发光元素与陶瓷混合,形象化地描绘了陶瓷材料的裂纹扩展,并解释了稀土发光元素的应力荧光性能。2008 年 Xu 课题组[9]将稀土发光元素与金属相结合,构建了应力分布图像可视化系统,形象化地描述了金属材料中应力的分布。随后,Chandra 和 Xu 等[10]共同报道了 ZnS∶ Mn 的应力发光性能,他们通过对涂有 ZnS∶ Mn 薄膜的玻璃基底进行加载发现,ZnS∶ Mn 薄膜的荧光强度先增强后减弱。

目前利用量子点应力发光引发荧光性能改变来测试裂纹扩展、应力分布的方法尚未有报道,对于稀土元素检测裂纹扩展、应力分布虽然已经有了初步研究,但仅限于几个研究小组,对于机理的解析不明确。本文通过量子点涂覆在陶瓷上进行疲劳拉伸试验以检测裂纹出现时荧光的变化、用 ANSYS 软件模拟应力分布情况,建立量子点实时检测微裂纹的方法。

2实 验

实验采用 304 不锈钢和氧化铝陶瓷上下叠合的标准紧凑拉伸试样(如图 1),陶瓷和不锈钢厚度比 1∶ 2。

实验用 CdS /ZnS 量子点为实验室自制[11]。取 1mL CdS /ZnS 量子点原液(浓度为 22. 2 mg /mL) 与 3mL 丙酮混合,离心分离,重复三次,洗净后溶于 1 mL氯仿中备用。取 2 mL 6002 型环氧树脂与 0. 5 mL 固化剂混合,加入洗净后溶有 CdS /ZnS 量子点的 1 mL氯仿中,搅拌均匀。将该混合溶液均匀的涂在复合 CT试样陶瓷部分的表面,真空干燥 5 h 后测得膜的厚度约为 0. 18 mm。

将CT 试样于高频疲劳试验机(长春试验机研究所,GPS50)进行拉伸,选取交变载荷 5. 24 kN,平均载荷 6. 4 kN,采用正弦波横幅加载,待产生明显裂纹后停止加载。

实验利用共聚焦显微镜(Nikon A1R) 对量子点环氧树脂膜进行观测分析,采用便携式光谱仪(OceanOptic QE65Pro)测试量子点环氧树脂膜上裂纹处和非裂纹处的荧光光谱。

3结果与讨论

3. 1 共聚焦显微镜检测荧光强度变化

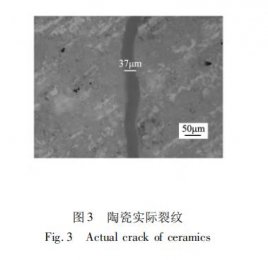

利用共聚焦显微镜观察样品荧光强度变化情况。在施加疲劳载荷一侧,裂纹边缘相对非裂纹处有明显的荧光增强,而在施加预紧载荷即恒定载荷一侧,裂纹边缘相对非裂纹处没有明显的荧光增强,如图 2。由此可测得裂纹处宽度约为 35 μm,用光学显微镜观察实际裂纹宽度,如图 3 所示,可得实际裂纹宽度约为 37μm,两者相差 2% 。

3. 2 光谱仪测试裂纹与非裂纹处荧光光谱

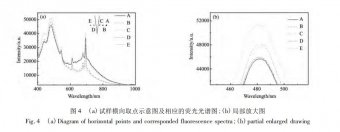

为了找出荧光强度变化的规律,分别沿着裂纹纵向和横向取点。取量子点环氧树脂膜受预紧力一侧两点 D、E,其中 D 点为裂纹边缘,取受疲劳载荷一侧三点C、B、A,其中 C 点为裂纹边缘,B 点在 A 点和 C 点之间。对其五个点进行测试,各点光谱图如图 4,量子点荧光峰值如表 1,可见受预紧力一侧无明显荧光增强,D、E 两点峰值相差 149,而受疲劳载荷一侧有明显荧光增强,C-B、B-A 点之间峰值依次递减 3267 和 2496。

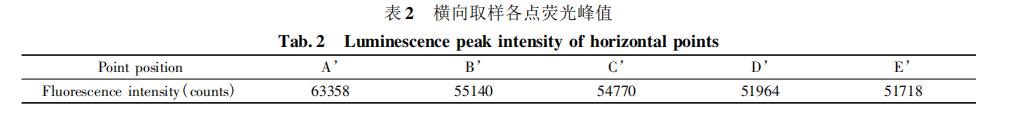

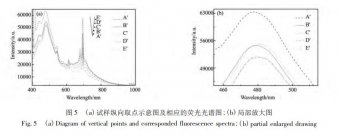

在量子点膜受疲劳载荷一侧沿着裂纹边缘依次取五个点A’、B’、C’、D’、E’,其中 A’点靠近裂纹初始位置,E’点靠近裂纹尖端,对其五个点进行测试,各点光谱图如图 5,量子点荧光峰值如表 2,发现由裂纹初始位置向裂纹尖端荧光强度呈区域性增强,五点之间峰值依次分别减少8218、370、2806 和 246。

由实验所得,在垂直于裂纹方向,受预紧力一侧无明显荧光增强,而受疲劳载荷一侧,试样外侧向裂纹边缘荧光强度增强,且外侧边缘的荧光强度与预紧力一侧的荧光强度相当。沿着裂纹方向,从裂纹初始位置向裂纹尖端荧光强度呈区域性增强,D’、E’区域荧光强度接近,平均为 51841,B’、C’区域荧光强度也接近,平均为 54955,A’区域平均荧光强度 63358,与 B’-C’区域和 D’-E’区域相比,A’区域的荧光区域强度增长率分别为 6% 和 15. 3% 。

4 ANSYS 模拟疲劳开裂后应力分布

2008 年,Xu 将稀土发光元素与金属相结合时发现荧光分布图与应力分布图基本吻合。为了考察量子点的荧光强度与应力大小之间的关系,用 ANSYS 软件进行疲劳开裂后应力分布模拟。ANSYS 中单元的生死是指分析过程中的某些单元可以设成存在或消失两种状态。并非所有的单元类型都支持单元生死选项。若要使用单元生死功能,在建模时应选择支持单元生死的单元类型。本文采用的 PLANE82 单元符合上述要求[12]。

4. 1 前处理

首先进行建模,定义材料属性,弹性模量 E = 310 GPa,泊松比 μ = 0. 2,密度 ρ = 3. 97 g /cm3。采用PLANE182 进行自由网格划分。

4. 2 定义载荷步并求解

在左、右两边孔上用“Pressure”选项进行加载,其数值分别取为 σ左 = 24. 49 MPa,σ右 = 21. 39sint + 24. 49MPa。

4. 3 裂纹扩展过程的求解分析

在加载确定的情况下,执行求解得如图 6a 所示的试样等效应力图。

由图 6a 可知在初始裂纹尖端处,等效应力达最大值;因此裂纹扩展首先从此处发生,利用 ANSYS 中的杀死/激活命令实现试样断裂一步的模拟。为判断裂纹下一步的扩展方向,在杀死第一个单元的条件下再执行求解操作,然后用选择功能将非激活单元选出选择集。试样断裂一步后的 Von Mises 等效应力如图 6b,依此分析方法,得到如图 7 所示的断裂八十步后的 Von Mises 等效应力分布图。

由图 7 看出,裂纹尖端处应力最大达到 286 MPa,受恒定载荷一侧(左侧)应力几乎为零,受疲劳载荷一侧(右侧)应力存在区域性分布,从裂纹初始位置到尖端位置应力大小呈区域性增长。

将荧光强度不同区域内的平均值和对应应力分布区域内的平均值进行对比,拟合结果示于图 8,可见拟合得到的应力大小与实际测量的荧光强度基本成线性关系。

从对比结果看出,垂直于裂纹方向,受预紧力一侧荧光强度和应力基本不变化,而受疲劳载荷一侧荧光强度和应力出现明显变化,且从裂纹边缘向试样外边缘逐渐减小。沿着裂纹方向,从裂纹初始位置至尖端位置,荧光强度和应力都呈区域性增长,荧光强度与应力大小的变化近似满足线性变化关系,进一步的量化结果须待更多的实验数据验证。

5结 论

论文探讨了利用荧光检测到的裂纹宽度和显微镜观察到的实际裂纹宽度之间的关系,发现两者相差2% ,实现了通过量子点对微裂纹的实时监测。分别从实验和模拟两方面探讨了量子点检测陶瓷材料疲劳开裂时荧光强度与应力之间的关系。

(1)陶瓷在加载开裂后,受预紧力一侧荧光强度几乎没有变化,受疲劳载荷一侧荧光强度明显改变,从裂纹边缘向试样外边缘逐渐减小,沿着裂纹纵向方向,从裂纹初始位置至尖端,荧光强度呈区域性增长;

(2)产生裂纹后,受预紧力一侧应力几乎没有变化,受疲劳载荷一侧应力有明显变化,从裂纹边缘向试样外边缘逐渐减小,沿着裂纹纵向,从裂纹初始位置至尖端,应力呈区域性增长,与实验测得的荧光强度值近似满足线性规律。该研究结果表明可以利用量子点的荧光特性检测陶瓷材料疲劳开裂,在实际应用中,只需用紫外灯照射量子点涂层,通过是否产生亮线即可判断裂纹的位置,该方法简单可靠。

参 考 文 献

[1] 范德蔚,张伟儒,刘俊成. β-Si3N4 陶瓷热导率的研究现状[J]. 硅酸盐通报,2011,30(5):1105-1109.

[2] 刘贵民,马丽丽. 无损检测技术[M]. 北京:国防工业出社,2010:12.

[3] 赵江海,刘 霞. 光纤声发射传感器的微弱电流检测[J]. 电子元器件应用,2006,8(12):36-38.

[4] 王 亮,丁传富. 高温下直流电位法测量裂纹长度的应用[J]. 航空材料学报,2006,26(3):359-360.

[5] 莫国影. CCD 图像识别技术在疲劳裂纹检测中的应用基础研究[D]. 南京:南京航空航天大学硕士学位论文,2008.

[6] 岳俊昕,张巍巍. 荧光方法测量应力[J]. 失效分析与护,2012,7(1):63-68.

[7] 邹明强,杨 蕊,李锦丰,等. 量子点的光学特征及其在生命科学中的应用[J]. 分析测试学报,2005,24(6):133-137.

[8] Kim J S,Kwon Y N,Sohn K S. Dynamic visualization of crack propagation and bridging stress using the mechano-luminescence of SrAl2O4 :(Eu,Dy,Nd)[J]. Acta Materialia,2003,51:6437-6442

[9] Li C S,Xu C N. Dynamic visualization of stress distribution on metalbymechanoluminescenceimages[J].JournalofVisualization,2008,11(4):329-335.

[10] Chandra B P,Xu C N,Yamada H,et al. Luminescence induced by elastic deformation of ZnS∶ Mn nanoparticles[J]. Journal of Luminescence,2010,130:442-450.

[11] Wan Z,Luan W L,Tu S D. Size controlled synthesis of blue emitting core / shell nanocrystals via microreaction[J]. The journal of PhysicalChemistry,2011,115(5):1569-1575.

[12] 赵学才. 超低周条件下 Q235 的断裂特性研究[D]. 兰州:兰州理工大学硕士学位论文,2007.