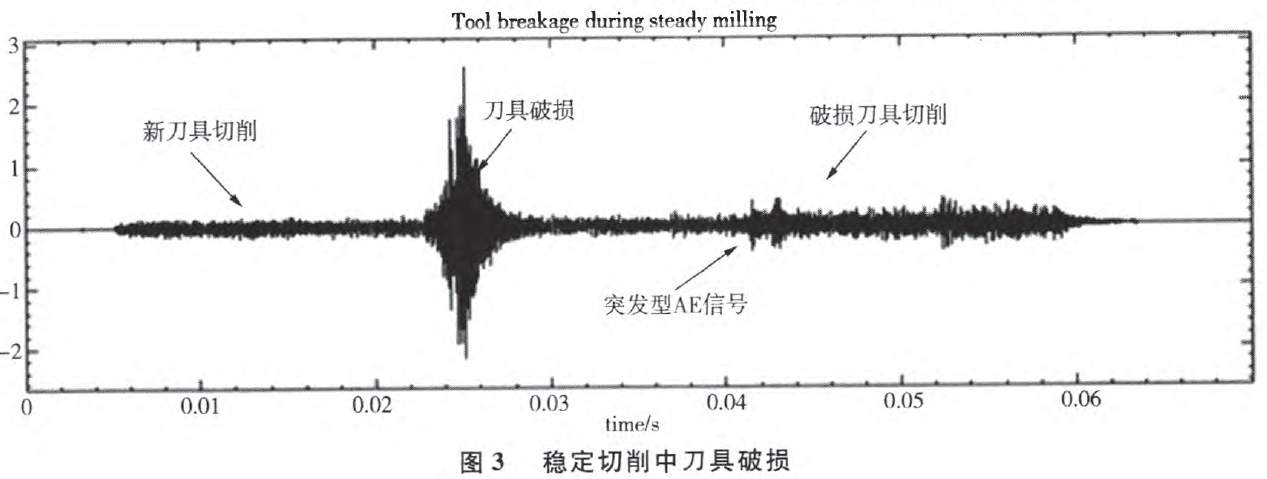

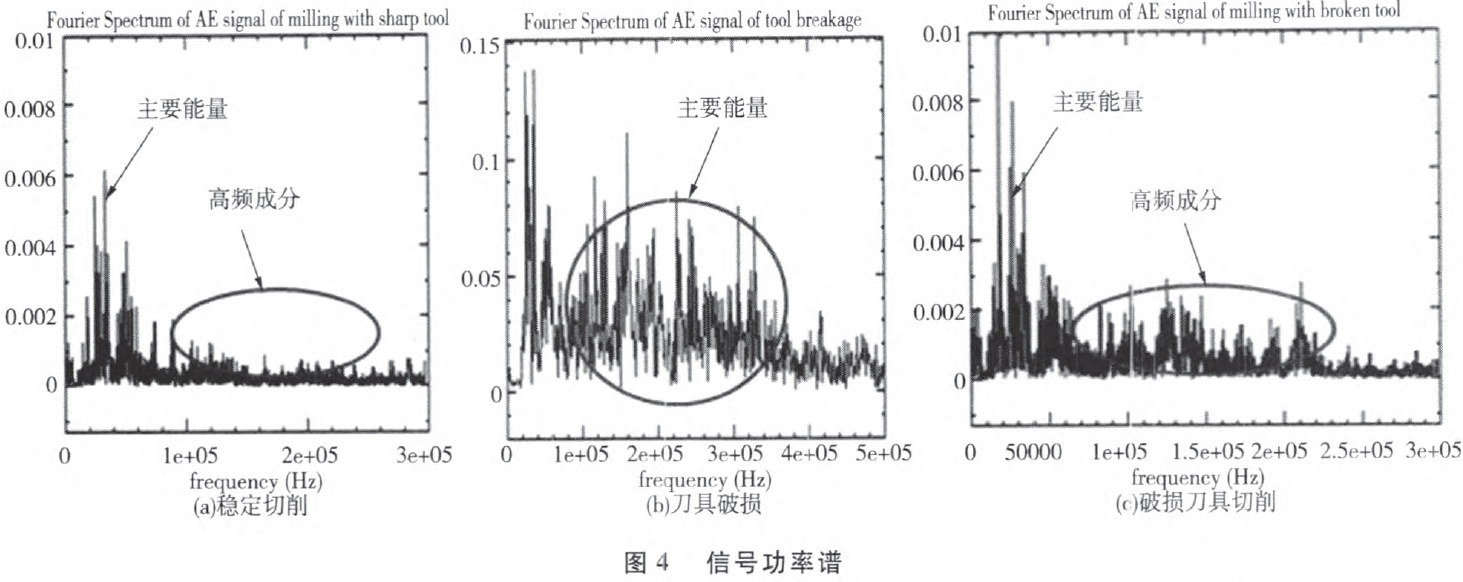

分另0取0.008—0.018s,0.0244—0.0264s,0.035—0.045s三个时间片段进行分析。图4表示的是稳定切削信号,刀具破损信号以及破损刀具切削信号的功率谱。从功率谱中可以看出,稳定切削和破损刀具切削AE信号的主要能量都集中在30~

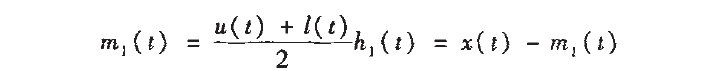

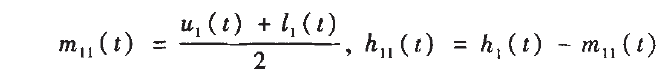

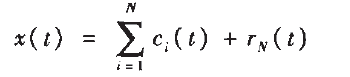

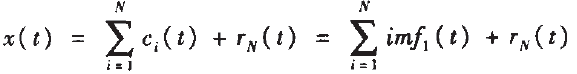

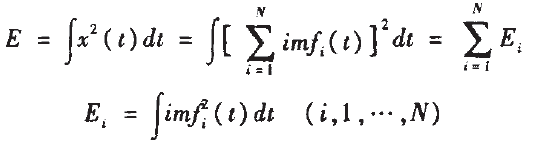

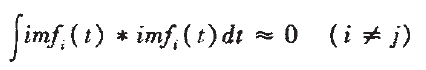

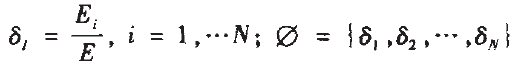

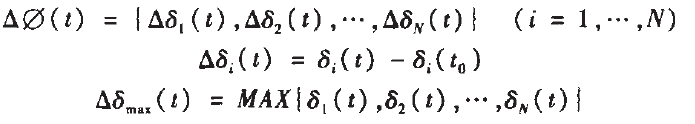

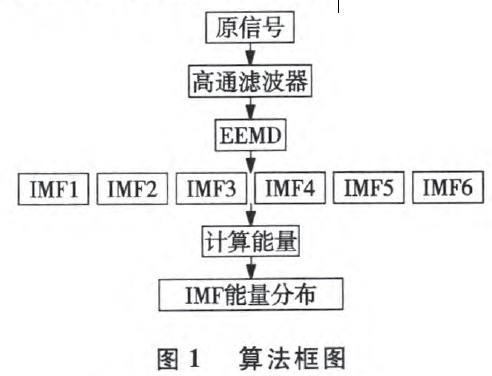

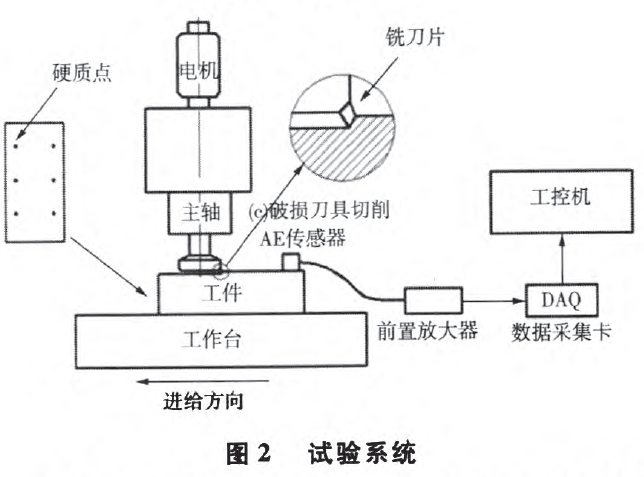

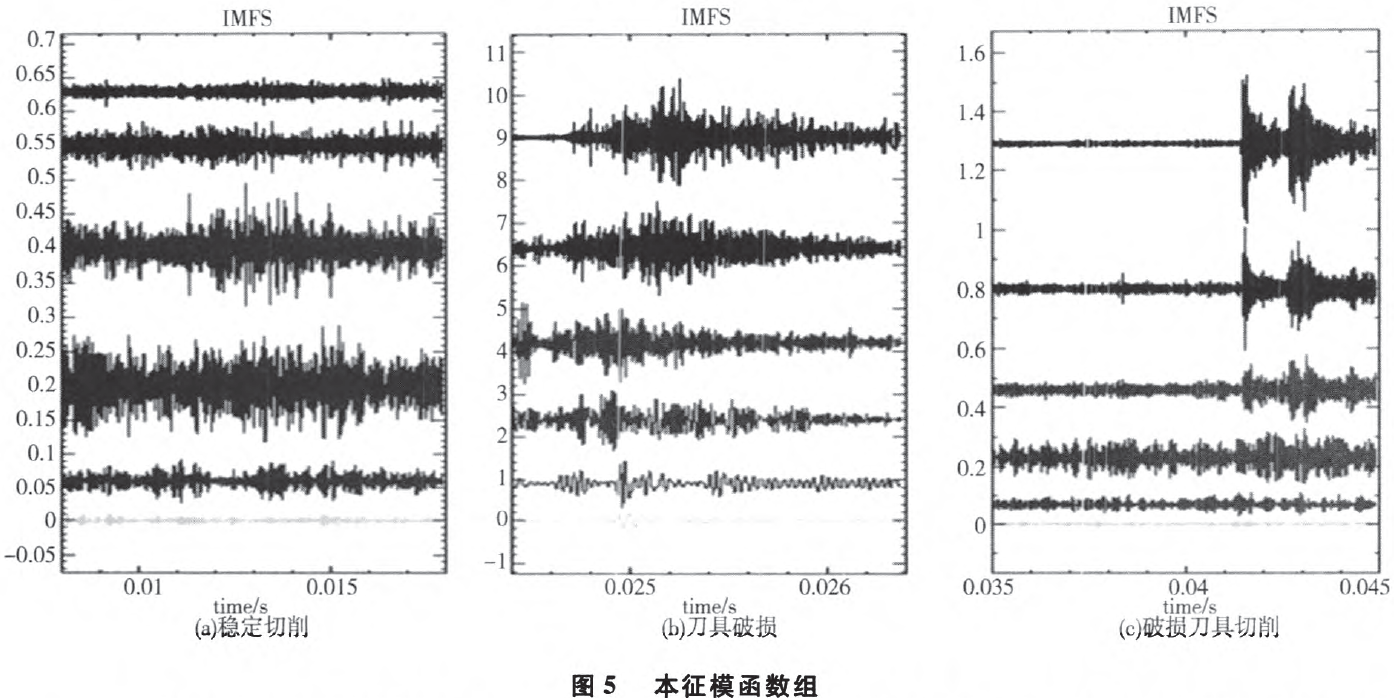

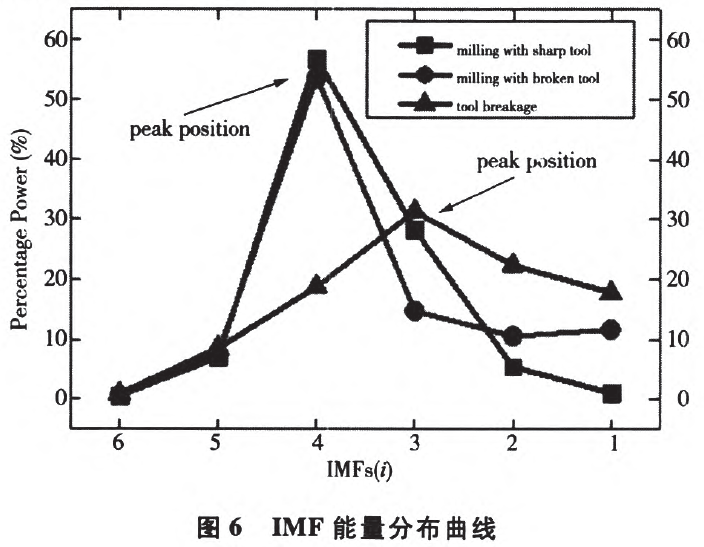

50kHz区域,而且相对于稳定切削,破损刀具切削信号的能量大,高频成分含量高。刀具破损信号的主要能量集中在100~400kHz区域内,能量远高于铣削信号。但是,仅仅从能量大小上来识别刀具破损信号是不准确的,因为切削参数的改变会剧烈的影响AE信号的能量,所以需要对图4所示的特征进行数学建模描述。图5为对三段信号分别进行EEMD分解得到的IMFs分量信号,从图中可以看出,刀具破损信号的主要能量集中在第1、2、3阶IMF上,而稳定切削信号主要能量集中在第3、4阶IMF。对于破损刀具切削,第1、2阶IMF主要分离出的是随机的突发型信号,但是主要能量仍然集中在第4阶IMF上。应用上一节提出的IMF能量分布算法,计算各IMF能量,得到三段信号的IMF能量百分比,数值见表3。在此基础上绘制出IMF能量分布曲线,如图6。

如图6所示,对于稳定切削和破损刀具切削信号,IMF能量分布曲线峰值在第4阶IMF处,信号的主要能量都集中在第四阶IMF上面,而刀具破损信号的曲线峰值出现在第3阶IMF处。主要能量集中在第三阶IMF上。从识别的角度,当刀具发生破损时,IMF分布曲线的峰值从第4阶移动到第3阶。通过提取IMF能量分布曲线的峰值位置,可以准确地从铣削信号中识别出刀具破损信号,实现刀具破损的监控。

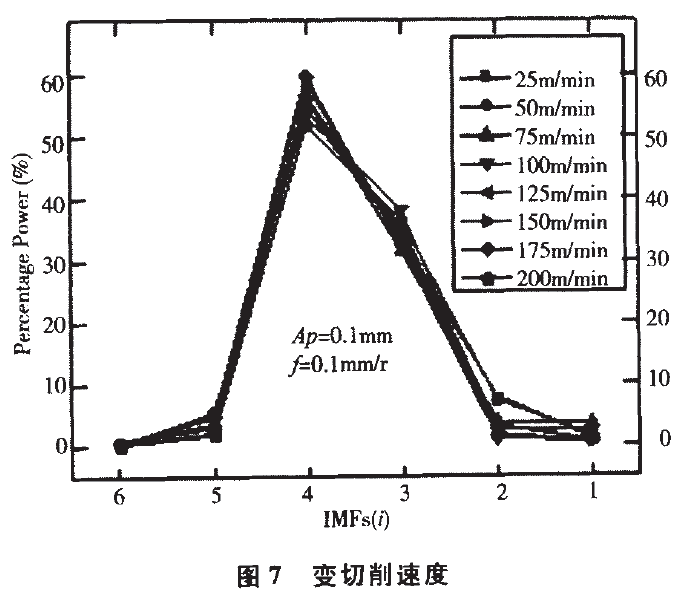

2.3变切削参数的影响

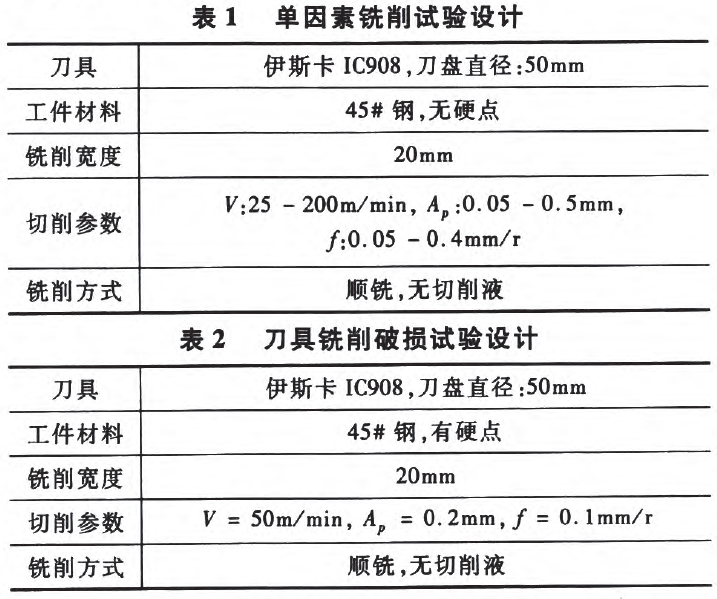

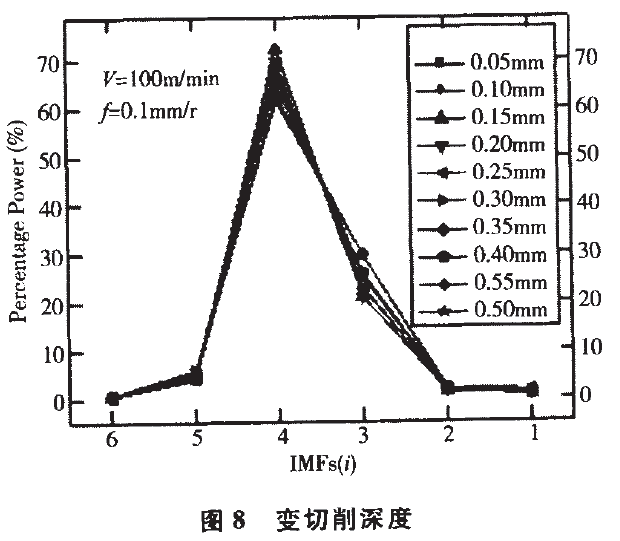

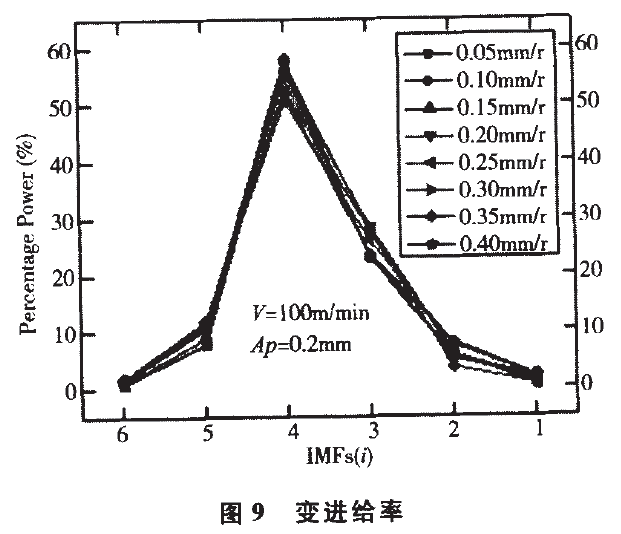

在铣削过程中切削参数经常发生变化,而切削参数的变化会对AE信号产生明显的影响,所以识别方法必须对切削参数的变化不敏感,才能在实际应用中得到推广。针对切削速度,切削深度和进给率三个参数,分别进行单因素试验,对每一种切削参数下采集的信号提取IMF能量分布,绘制曲线,如图7、8、9。从图7中可以得到结论,切削速度不会改变IMF能量分布状态,也不会改变分布曲线的峰值位置,从图8、9中,也可以得到相同的结论,综上所述,切削参数的变化不会使IMF能量分布曲线峰值位置产生移动,只有刀具破损才能使其从第4阶移动到第3阶。可以通过监测曲线峰值位置来识别刀具破损信号,大量实验表明,识别方法能够剔除切削参数的干扰,准确的识别刀具破损。

3 结论

根据铣削过程切削参数改变以及铣削AE信号非平稳的特点,本文提出一种新的基于EEMD和IMF能量分布的刀具破损识别方法,该方法能够自适应的把原信号分解成本征模函数,并通过计算]MF的能量,刻画原信号的频率-能量状态。对提取的IMF能量进行归一化处理,绘制分布曲线,通过判断峰值位置来识别刀具破损的发生。进一步地,通过大量的实验,验证了该识别方法对变切削参数切削过程的有效性。综上所述,本文的主要结论为:(1)铣削信号的主要能量集中在30~50kHz范围内,刀具破损信号主要能量集中在100~400kHz范围内。

(2)稳定切削信号幅值低,突发型信号少,高频成分比重低;破损刀具切削信号幅值较高,并伴随有低幅值突发型信号,信号稳定性差,且高频成分比重较稳定切削信号有所升高;刀具破损信号能量最大,高频成分比重远高于铣削信号。

(3)铣削信号IMF分布曲线峰值位于第4阶,刀具破损信号曲线峰值位于第3阶段。

(4)切削速度,切削深度和进给率不会使分布曲线峰值移动,只有刀具破损能够对IMF能量分布状态产生影响。

(5)在铣削过程中,通过监测AE信号IMF能量分布曲线峰值的移动,可以有效地识别刀具破损。