摘要: 再生颤振是制约微铣削加工效率和加工质量的主要因素。以微铣削加工为研究对象,建立了考虑再生效应的微铣削颤振系统动力学模型和颤振稳定域解析模型,通过模态实验获得机床-刀具系统的频响函数,在此基础上综合使用铣削稳定性判据进行数值分析,获得了颤振稳定域解析解。最后进行了颤振稳定性加工实验,实验结果与仿真结果吻合良好,验证了建立的微铣削颤振系统动力学模型和颤振稳定域解析模型的正确性。

关键词: 微铣削; 再生颤振; 动态铣削力; 稳定性分析

Abstract: Regenerative chatter is a major factor restricting the process efficiency and quality of micro milling. For the research of micro milling process, the dynamic milling force model and chatter stability domain analytical model is constructed, and the dynamic regenerative effects are taken into account. The machine-tool system frequency response function is obtained through modal testing. The analytical solution of the chatter stability domain is achieved by numerical analysis based on the above study,with integrated use of milling stability criterions. Finally, the milling experiments are established and the experiment results show a good agreement with the simulation results.Therefore, the correctness of chatter system dynamics model and chatter stability analytical model is validated.

Key words: micro milling; regenerative chatter; dynamic milling force; stability analysis

0 引言

近年来,随着航空航天、国防工业、现代医学以及生物工程技术的发展,对微小型装置的功能、结构复杂程度和可靠性的要求越来越高,从而使得对特征尺寸从μm 级到mm 级、采用多种材料、且具有一定形状精度和表面质量要求的精密三维微小零件的需求日益迫切[1-3]。

国内外学者的研究表明,具有可加工多种材料、生产柔性大、兼具高精密和超高速特征的高精密微铣削技术对微三维零件的加工具有独特优势。但是,微铣削系统引发的颤振会明显降低切削效率与零件的加工质量,降低刀具、机床的使用寿命,这已经成为阻碍该技术发挥其优势的主要瓶颈之一[1,4]。

在大多数切削加工过程中,再生颤振的发生先于负摩擦型颤振和耦合型颤振[5],目前再生颤振的稳定性影响机制及其控制是切削颤振研究的热点。铣削加工再生颤振的产生源于刀具和工件之间的相互振动,由于上次切削所形成的振纹与本次切削的振动位移之间的相位差,导致刀具切削厚度的不同而引起自激振动,它会导致切屑厚度随时间的变化而变化。由于微铣削的动态铣削力同切屑厚度和机床的综合自激系统模态成正比,因此将会导致整个切削系统呈发散性的不稳定状态[5-6]。

微铣削加工是在微观尺度内的材料去除过程,属于细观力学研究的范畴,相比于大型铣削机床,微型铣床的刚度相对较差; 另外,微铣刀的直径小,尤其是刀具直径在ø0.5mm 以下时,长径比大,整体强度和刚性不足。微铣刀在机床上的径向跳动属于μm 量级,会导致多刃微铣刀中只有部分切削刃能参与切削,其余切削刃工作在划擦、耕犁等非切削状态; 还会导致铣削力的急剧变化,易使微铣刀折断。由于微铣削主轴转速高,所以微铣削受颤振的影响更为显著,在实际应用中少有加工表面质量能达到高精密微铣削的需求[1-6]。

目前,研究者已经对宏观铣削加工的颤振做了深入的研究,能够对颤振进行预测和预防[7-10]。边疆[7]针对某型号TC11 钛合金整体叶轮、叶片精加工中叶片尖部出现的颤振问题进行分析,通过实验研究了切削参数和球铣刀的刀具几何角度对切削稳定性的影响。Salahshoor[8]通过数值分析对铣削加工颤振进行了系统的研究,但是并未考虑铣削加工过程的动态特性。江浩[9]以铣削加工为研究对象,对铣削加工振动主动控制问题进行了重点研究,设计了一种用于铣削减振的两自由度主动式工件装夹平台。Huang[10]对宏观尺度圆周铣削颤振进行了理论建模,并考虑了加工阻尼对颤振的影响。宋清华[11]围绕高速铣削加工振动产生的主要原因及对加工精度的影响,借助理论分析和实验研究,对高速铣削系统的稳定性问题进行了系统的研究。Altintas [12]通过加工实验并结合理论分析对铣削颤振进行了时域建模。Park[13]采用解析法对铣削加工颤振进行了仿真,并通过实验对仿真结果进行验证。但是他们的研究仅限于宏观尺度的加工颤振,很少涉及到对微铣削颤振稳定性的研究。

微铣削加工与常规切削、精密切削的机理截然不同,常规尺度铣削颤振的力学模型、分析工艺模型和预测模型等不再适用于微铣削加工,必须考虑微铣削的工艺特点和切削机理重新进行理论研究。如果在微铣削中不能够抑制颤振,那么在此状态下加工出的零件会有粗糙的加工面,同时加大了刀具的磨损,且在切削系统上产生很大的动态载荷。

1 微铣削颤振系统动力学建模

将微铣削过程简化为相互垂直的两自由度弹性、阻尼系统,得到其运动方程为式( 1) 和式( 2) ,微铣削颤振系统动力学模型如图1 所示。由于微铣削的切削深度非常小,所以刀具螺旋角对加工的影响很小,轴向力在模型中可忽略不计。图1 中,φ 为刀齿瞬时转角,v 为工件进给速度; XOY 为机床-刀具系统坐标系。运动方程为:

分别为X、Y 方向上机床-刀具系统的质量、阻尼和刚度;

分别为铣削力在X、Y 方向上的分量。

微铣削颤振系统模型中合成的铣削力

为:

式中: Kt为切向的切削系数; Kr为切向切削系数与径向切削系数的比值; Ks为合成的铣削力系数; a 为轴向切削深度; h 为可再生的切削厚度,它是切削过程刀齿瞬时转角φ 的函数; f 为刀具每齿进给量; T 为刀齿切削周期; r 为刀齿径向的位移; t 为切削时间。

由于切削厚度的静态组成部分对动态切削再生机理不起作用,所以在函数中不予考虑。考虑刀具-工件加工区域的结构频响函数矩阵[φ( iω) ]为:

式中:

分别为X、Y 方向的直接频响函数;

分别为X、Y 方向的交叉频响函数; i 表示虚部; ω 为频率。

考虑到当前时刻和前一刀齿切削周期的再生效应,系统运动方程可表示为:

式中: F 为动态铣削力; A0为动态铣削力平均方向系数矩阵; ωc为系统颤振频率。

运动方程以特征方程的形式表示,求解式( 6) 得到系统特征方程的特征值Λ 为:

式中: N 为刀具齿数。

利用切削力系数和结构频响函数,考虑相互垂直的进给方向和法向的自由度,并忽略交叉频响函数,可得特征值Λ 为:

式中:

分别为动态铣削力方向系数。

考虑到结构频响函数为复数,故Λ 包含实部

和虚部

,而轴向切深为实数,将

及

,并令虚部为

零可得:

结合式( 7) 和式( 11) ,最终求得轴向极限切削深度

为:

对式( 11 ) 进行求解,可得到相应的主轴转速Ω 为:

式中: n 为预测铣削颤振稳定性叶瓣图的叶瓣数。

这样,对于给定的刀具和工件材料,建立动态铣削力公式,结合微铣削加工系统结构频响函数( FRF) ,最终可以得到使微铣削加工系统稳定时的临界轴向切削深度,同时可以获得对应的主轴转速。针对所选叶瓣数和频率范围,重复上述计算和扫描过程就可以得到微铣削颤振系统稳定性叶瓣图。

2 微铣削稳定域加工极限预测

从本文第1 章的分析可知,切削过程的动态特性即铣削加工系统的结构频响函数是分析加工稳定性的先决条件。结构频响函数的输入是动态铣削力,输出是产生的振动位移。采用模态实验分析方法进行结构动态测试,并利用极限切削深度条件,判别实际加工条件下的切削稳定性。模态分析实验方案如图2 所示。

模态实验微铣刀采用瑞士Fraisa 公司的直径为ø0.5mm 的硬质合金两刃平头立铣刀,刀具切削刃钝圆半径rn约为2μm,刀柄的直径为ø3mm。在实验测试的基础上通过曲线拟合得到机床-刀具系统的结构频响函数如图3 所示。

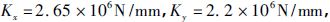

在得到结构频响函数曲线的基础上,在主模态附近选择颤振频率,求解特征方程式,得到特征值; 并分别计算临界轴向切削深度和对应的主轴转速,在对所有模态附近的颤振频率重复进行上述工作,得到可以预测铣削颤振的稳定性叶瓣图。选取微铣刀直径D =ø 0.5mm,

当n 分别取0、1、2、3时,计算得到微铣削颤振系统稳定性叶瓣图如图4所示。

稳定性叶瓣图由一系列稳定性叶瓣构成,由图4所示可知,各稳定性叶瓣的波峰( 即两个相邻叶瓣的交点) 从右至左依次降低,波谷保持不变。曲线交点的下方为切削稳定区,交点的上方为颤振区。从图4所示可以看出,主轴转速在5 000r /min 时,对应的轴向极限切削深度大约为75μm; 而当主轴转速提高到接近20 000r /min 时,对应的轴向极限切削深度提高至600μm,这样可以大大提高微铣削的加工效率。微铣削颤振系统稳定性叶瓣图直观地给出了稳定切削的加工区间,可以帮助工艺编制人员通过优选工艺参数来避开不稳定切削区域; 或改变原有的切削参数组合,将切削点从不稳定区域转移到稳定区,以避免铣削颤振的发生。

3 实验验证

加工实验采用自制的三轴联动微型铣床,加工方式为铣槽,工件材料为硬铝( 2A12) ,采用声发射传感器FC1045S 来获取振动信号,切削力的测量采用三向力传感器PCB260A01。在24 000 ~ 34 000r /min 的转速区间做铣削加工实验,实验测得的稳定点和非稳定点数据与颤振稳定域解析解的对比图如图5 所示,图5 中,“×”代表实测非稳定点( 颤振点) ,“o”代表实测稳定点,曲线表示颤振稳定域解析解。

从图5 所示可以看出,颤振稳定域解析解与实验测试结果( 非稳定点与稳定点的分界点所形成的轮廓) 非常吻合,验证了建立的颤振系统动力学模型和颤振稳定域解析模型的正确性。

为了进一步研究刀尖的振动情况,分别选取处于颤振区的点A 和处于稳定加工区的点B 进行时域仿真,得到刀尖动态位移的仿真结果如图6 所示。

从图6 所示可以看出,稳定区点B 的刀尖最大幅值约为4μm,振动信号非常平稳。但是处于颤振区的点A 在加工初期约0.05s 时,刀尖位移瞬时增大到300μm 左右,并且振动信号幅值波动很大。在实际工况中,这种颤振不稳定现象将会造成刀尖严重偏离工件表面,引起刀具的损坏和零件的加工误差。

4 结语

1) 精确的微铣削动力学模型是颤振稳定性分析的基础。考虑每齿进给量、铣刀结构模态耦合效应和再生效应等因素的影响,建立了微铣削颤振系统动力学模型。

2) 基于建立的动态铣削力模型和切削系统动态模型,构建了面向微铣削的颤振稳定域解析模型。

3) 通过实验确定机床-刀具系统的频响函数,采用数值方法预测微铣削颤振稳定性极限。

4) 通过铣削实验验证了本文所建立的颤振系统动力学模型和颤振稳定域解析模型的正确性。

参考文献:

[1] Chae J,Park S S,Freiheit T. Investigation of micro-cutting operations [J]. International Journal of Machine Tools and Manufacture, 2006( 46) : 313-332.

[2] Quintana G,Ciurana J. Chatter in machining processes: A review[J]. International Journal of Machine Tools and Manufacture,2011( 51) : 363 - 376.

[3] Dornfeld D,Min S,Takeuchi Y. Recent advances in mechanical micromachining[J]. Annals of the CIRP,2006 ( 55 ) :745 - 768.

[4] Chae J. Development and analysis of the precision micro milling system [D]. Alberta,Calgary City: University of Calgary, 2006.

[5] Zhang X J,Xiong C H. Milling stability analysis with simultaneously considering the structural mode coupling effect and regenerative effect [J]. International Journal of Machine Tools and Manufacture, 2012( 53) : 127 - 140.

[6] 李忠群. 复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[D]. 北京: 北京航空航天大学, 2008.

[7] 边疆. TC11 钛合金整体叶轮叶片铣削颤振试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

[8] Salahshoor M,Ahmadian H. Continuous model for analytical prediction of chatter in milling[J]. International Journal of Machine Tools and Manufacture, 2009( 49) : 1136 - 1143.

[9] 江浩. 铣削加工振动主动控制[D]. 上海: 上海交通大学, 2009.

[10] Huang C Y. Mechanistic modeling of process damping in peripheral milling[J]. Journal of Manufacturing Science and Engineering, 2007( 129) : 12 - 20.

[11] 宋清华. 高速铣削稳定性及加工精度研究[D]. 济南: 山东大学, 2009.

[12] Altintas Y,Stepan G. Chatter stability of milling in frequency and discrete time domain[J]. Annals of the CIRP, 2008,57( 1) : 35 - 44.

[13] Park S S,Malekian M. Mechanistic modeling and accurate measurement of micro end milling forces[J]. Annals of the CIRP, 2009( 58) : 49 - 52.

作者简介: 曹自洋,通讯作者,讲师,博士,主要从事微细切削加工技术研究。

李华,教授,博士,主要从事精密加工技术研究。

谢鸥,讲师,博士研究生,主要从事精密制造技术研究。

殷振,讲师,博士研究生,主要从事精密加工技术研究。