技术与应用

发布日期:2015-08-10 15:35 浏览次数:次

何满潮1, 2,苗金丽1, 2 李德建1,2,王春光1,2

(1. 中国矿业大学(北京)力学与建筑工程学院, 北京100083; 2. “煤炭资源与安全开采”国家重点实验室,北京,10083)

摘要: 利用自行设计的深部岩爆过程实验系统对深部高应力条件下的花岗岩岩爆过程进行实验研究,模拟实际工程的开挖条件,对加载至三向应力状态下的板状花岗岩试件快速卸载一个方向的水平应力,采集实验过程中三个方向应力随时间的变化数据,获得了花岗岩岩爆全过程应力曲线。根据实验结果,将花岗岩岩爆全过程分为平静期、小颗粒弹射、片状及颗粒状混合弹射、全面崩垮四个阶段;将花岗岩岩爆的破坏形式分为局部片状及颗粒弹射的张裂破坏、局部颗粒及片状弹射的阶梯状劈裂折断和片状及颗粒弹射的整体劈裂破坏;分析了发生岩爆后花岗岩试件的微观结构破坏特征;根据卸载后发生岩爆的最大主应力与岩石单轴抗压强度的比值对岩爆强度进行了分类;根据卸载后至发生岩爆现象的时间将岩爆分为滞后岩爆、标准岩爆和瞬时岩爆,并对花岗岩岩爆发生机制进行了初步探讨。

1 引 言

岩爆是岩体的一种动力失稳现象,具有突发性,经常会造成灾难性破坏,是深部岩土工程中最严重的地质灾害之一。深部是指随着开挖深度增加,工程岩体开始出现非线性力学现象的深度及其以下的深度区间[]。非线性力学现象指软岩出现非线性大变形或硬岩出现冲击地压(岩爆)。随着开采深度的增加,深部开采与浅部开采所处的环境明显不同:即高地应力、高地温、高岩溶水压和强烈的开采扰动,浅部表现为脆性的岩体在深部高应力条件下转变为延性,在开采卸载条件下又由延性向脆性转化,易于产生岩爆[]。

随着矿山、水利水电、交通隧道等工程向深部的发展,岩爆作为一种深部灾害现象发生越来越频繁,在采矿、水电、交通、核电等行业的岩石地下工程建设中经常有岩爆发生的记录。岩爆主要表现为大范围的工程岩体突然破坏,破裂围岩的动力抛掷,并伴有不同程度的爆炸、撕裂声,围岩释放大量能量,使几米至几百米的硐室瞬间破坏,严重的岩爆可将巨石猛烈抛出,造成人员伤亡和设备损失。对岩爆发生的可能性及其危险程度的预测是地下工程和岩石工程建设过程中所必须解决的问题。随着地下资源开采和地下空间开发利用的不断深入,岩爆问题的研究也越来越受到人们的重视[-]。

目前很多专家、学者已经从强度、刚度、能量、断裂、损伤、扩容、突变、分形、微重力、声发射等方面对岩爆现象进行了分析研究,提出了各种假设和判据,这些假设和判据往往通过单一因素或定性的预测岩爆,难以摆脱片面性和人为因素的影响。然而岩爆是非常复杂的动力地质现象,其发生与否以及强烈程度大小不仅仅取决于某一单一因素,而是多种因素共同作用的结果[-]。岩爆的机制到目前为止还不十分清楚,采用数学或力学的方法建立岩爆预测系统是非常困难的,这就给传统的岩爆分析方法带来了极大困难[-]。因此,建立一些能够考虑多种影响因素、把人为影响减小到最低程度的更具客观性和通用性、预测精度高的岩爆预测方法非常有必要[]。冯夏庭等[]最早利用专家系统对南非深部金矿岩爆预测进行了系统研究。秦乃兵[]进行了含硐室岩体双轴压缩状态下的岩爆模拟试验。杨莹春等[-]采用可拓评判方法,根据影响岩爆的一些主要因素,应用物元概念和关联函数,建立了岩爆分级预报的物元模型。杨健等[]提出了采用系统决策和模糊数学相结合的层次分析-模糊综合评价方法(AHP-FUZZY)。

近二十多年来,Rockbursts and Seismicity in Mines国际会议一直致力于通过世界范围的资料交流,研究岩爆、冲击地压等矿山动力灾害的发生机制、有效预测手段、合理防治措施及数值模拟方法等。在已取得的研究成果中,有许多理论分析或现场工程检测与调查方面的。左宇军等[]提出了层裂屈曲岩爆的突变模型。邵鹏等[]提出了岩爆发生的随机共振模型。V.A. Mansurov[]提出了用分析开采引起的地层震动数据的方法来进行预测岩爆。而在实验研究方面进展缓慢,过去有很多关于单轴压缩岩爆室内实验,也有关于单轴动静载荷组合岩爆实验及真三轴加载岩爆实验和常规三轴卸载岩爆实验的报道。S.H. Cho, Y. Ogata, K. Kaneko. []及 Te J.- A Wang , H.D. Park. []提出了用单轴循环加卸载实验结果预测岩爆的发生可能性。M. N. Bagde, V.Petorša. []则是用单轴动循环加卸载实验结果来评价有岩爆倾向性的岩石在开采过程中的稳定性问题。谷明成[]和徐林生[]则分别用常规三轴加卸载试验的方法进行了岩石的室内岩爆实验研究工作,指出了在不同的应力状态下的岩石破坏的形式与岩爆的对应关系。虽然许多学者在室内进行了大量的岩爆实验工作,但是,对于如何通过模拟现场工程条件,在实验室条件下再现岩爆整个过程的研究方面,一直没有取得突破性的进展。作者认为,通过对深部岩体工程开挖过程中发生的岩爆现象进行详细分析,建立能够模拟实际工程开挖条件的实验系统,设计岩石试件的形式和尺寸,就可以在实验室条件下再现岩爆这种灾害现象,并对其进行深入细致的研究。

岩爆现象多发生在高应力的硬岩岩体中,在我国煤矿煤岩层中,有花岗岩岩体侵入的情况,需要在其中布置硐室;在金矿开采过程中,也需要在花岗岩岩体中进行开挖;水电站建设中也有在花岗岩岩体中进行施工的工程实例,在条件具备的情况下就会发生岩爆。进行花岗岩岩爆实验,在实验室条件下再现岩爆现象,可以详细分析岩爆发生条件,岩爆发展进程,进而为进行岩爆的工程预测预报提供依据。

2 岩爆概念及岩爆发生机制分析

岩爆(rockburst)是指采掘导致的岩层突然破坏现象,发生岩爆的过程中往往伴随着开挖空间的大应变、大位移以及岩层碎块从母岩中的高速脱离,向开采空间抛出,抛出的岩体质量从数吨到数千吨不等[]。徐林生等[]指出:岩爆是高地应力条件下隧道开挖后来不及作初期支护加固强度不够的情况下所发生的围岩失稳现象,一般二次衬砌完成后,较少再有岩爆现象发生。岩爆就其破坏机制而言,是一种开挖卸荷条件下高地应力区地下硐室岩体自身积蓄的大量弹性应变能突然猛烈释放所造成的拉张脆性或张、剪脆性并存的急剧破裂或爆裂破坏灾害现象。

地下工程中,人工开挖是岩爆发生的外因条件。它破坏了岩体原始的应力平衡状态,原来处于三向受力状态的围岩由于单向或双向卸载形成临空面,应力重新分布后,围岩局部应力集中,当应力集聚到一定程度时,就会向临空面释放出来,对于脆硬岩体易产生岩爆灾害。作者认为(何满潮,2004),岩爆是能量岩体沿着开挖临空面瞬间释放能量的非线性动力学现象,能量岩体是指在一定条件下,含有自重、构造、地势等应力场产生弹塑性能量的工程岩体;并不是所有能量岩体都能够发生岩爆,只有岩体中积蓄的能量满足岩爆发生条件时才会发生岩爆。何满潮[-]认为岩爆是复合能量综合作用的结果,将岩爆的发生归结为三条定律:能量积聚定律;地质弱面的能量释放定律和工程释放定律。能量积聚定律是指能量岩体中的能量一般是与其上覆岩层的厚度有关,对于矿山工程也就是与开采深度有关,另外还与构造应力场有关。对于隧道工程则与埋深及地形和构造应力场有关。地质弱面的能量释放定律是指当在开采空间附近存在着破碎带和软弱带等地质弱面构造时,由于在能量积蓄和释放的空间分布上存在着明显的不均匀性,在软弱面处能量释放梯度和速率均较大,从而很容易产生突然、猛烈的冲击失稳破坏;工程释放定律是指由于工程开挖引起的扰动而使岩体中的应力集中过高引起能量集中释放导致岩体突然的破坏。岩爆是岩体中的能量在空间上非均匀积蓄,在时间上非稳定转化的过程。

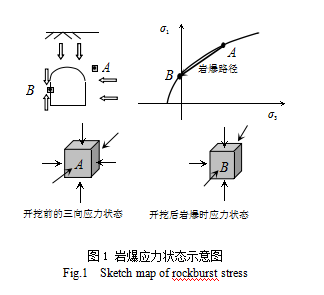

深部工程岩体的受力状态十分复杂,未开挖的地下岩体为三向应力状态,随着洞室及巷道的开挖,巷道两侧表面围岩为单向压缩状态,巷道表面顶板围岩处于单向拉伸状态,深部为三向应力状态。当三向应力状态的岩体因开挖而成为单向压缩或双向压缩状态过程时,可能发生岩爆,见图1岩爆应力状态示图。

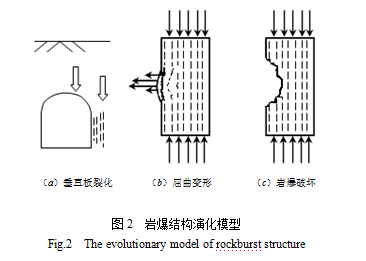

岩爆发生过程[]可分为(a)垂直板裂化,(b)垂直板屈曲变形及(c)板变形增大破坏形成岩爆,见图2岩爆过程。

3 深部岩爆模拟实验系统的开发

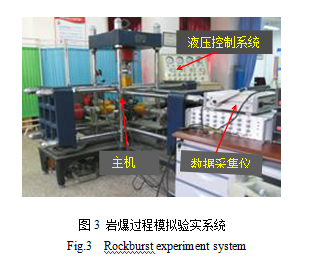

深部岩爆过程模拟实验系统是国家重点基础研究发展计划(973计划)项目首席科学家何满潮教授设计构思,中国矿业大学(北京)等单位开发研制的。该系统中的可突然卸载的装置、高速数据采集系统和岩石声发射测试系统等,可以模拟巷道开挖过程中岩体某一方向在短时间内卸载,形成临空面,进而发生岩爆破坏的工程现象并进行有关物理力学量的测试。

深部岩爆过程模拟实验系统由主机、液压控制系统和数据采集系统三大部分组成,如图3所示。

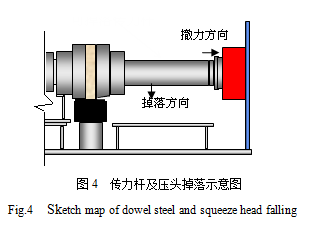

主机最大加载能力:最大压力450kN,荷载精度:<0.5% F.S;加载系统三向独立,通过三向刚性压头实现对试件均匀加载,单方向可快速卸载使传力杆及加载压头快速掉落,暴露该方向的试件表面,见图4传力杆及压头掉落示意图。

数据采集系统由力和位移传感器、应变放大器(DSG9803)、数据动态采集仪(成都中科动态USB8516,最高采样率100k)、计算机及相关的处理软件组成,可自动、动态地对大量的测试数据进行准确、可靠的采集和编辑处理。实验过程中,对加载过程采用静态采集,采样率1次/10s,卸载时采用高速采集,设定采样率10kps(每秒1万次),这样可以采集岩爆过程中力和位移的突然变化,采集到其峰后变化曲线。

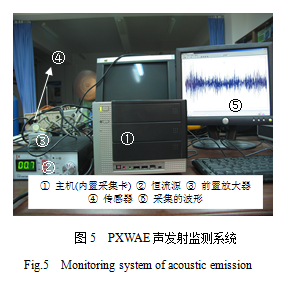

声发射采用PXWAE检测系统,见图5。该系统由主机(内置采集卡,最高采样速度为20MHz)、恒流源、前置放大器、声发射传感器组成。实验时采样率为1M,采用的声发射传感器探头灵敏度为150kHz。

4 岩爆实验方法

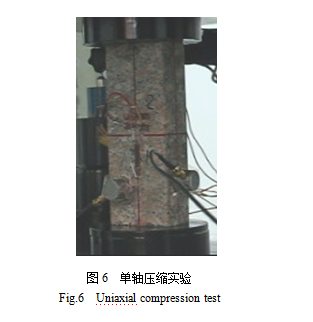

花岗岩岩爆实验采用板状结构试件,岩爆过程实验前首先进行单轴压缩实验,获得岩石基本力学参数。为了与岩爆实验的加载方式相对应,采用分级加载方式进行单轴压缩实验,在试件的两个侧表面沿纵横方向各贴两片应变片,并分别放置一个声发射接收探头,在实验过程中监测声发射信息,放置在实验机上的试件参见图6。

岩爆实验分为加载岩爆实验和卸载岩爆实验。实验时采用分级加载方式,根据设计的应力水平,先均匀增加三向应力至最小主应力σ3值,保持其不变,增加最大主应力和中间主应力至中间主应力σ2,再保持σ2、σ3不变,增加最大主应力至设计值,稳定半小时后卸载某一方向的水平应力,保持另外一个方向的水平应力不变,当卸载后增加垂向最大主应力时为加载岩爆实验,当卸载后保持最大主应力时为卸载岩爆实验。依据卸载后发生的现象确定岩爆实验过程,没有破坏现象时恢复卸载前应力状态,并按一定比例增加垂直方向的应力值再继续进行实验直至发生岩爆。

5 花岗岩岩爆实验

进行了花岗岩的单轴压缩、加载岩爆实验、卸载岩爆实验,在实验室条件下成功地再现了花岗岩的岩爆过程。为了对岩爆实验和三轴压缩实验进行对比,进行了花岗岩的三轴压缩实验。

5.1 岩爆破坏与单轴、三轴压缩破坏的区别

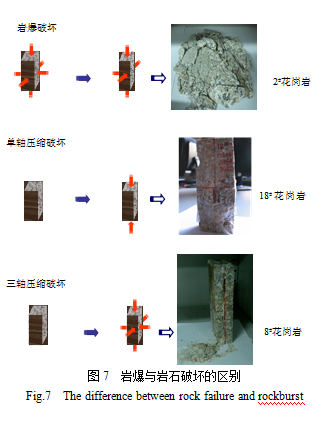

岩爆是岩体破坏的形式之一,岩体破坏并不一定都是岩爆。岩爆是在特定条件下(能量岩体,开挖卸载)的岩体破坏,破坏的特点表现为突然性、猛烈性、具有颗粒与片状的弹射特征,现场发生的岩爆具有瞬时性及与开挖时间相比的滞后性。从上述分析可以认为岩爆与岩石破坏相比,有如下特征:

(1) 岩爆是能量岩体在一向或两向卸载条件下发生的。卸载后能否发生岩爆与应力条件、岩性结构、工程扰动相关;而破坏是在压应力或拉应力达到岩石的强度后发生的。

(2) 岩爆是能量岩体开挖后沿临空面瞬间释放能量而破坏的过程,与岩石的单轴或三轴压缩破坏时的能量积聚或能量释放转化为动能的瞬时性特征显著不同。

(3) 岩爆破坏没有明显的破坏面特征,而一般岩石的破坏具有剪切面或张裂面,参见图7。

5.2 卸载岩爆过程

卸载岩爆过程是在三向应力作用下,快速卸载一个水平方向的应力,暴露试件表面来模拟地下三向应力状态下积聚能量的岩体在巷道开挖后卸载产生临空面后发生岩爆的过程。当开采到达不同深度后,由于原岩应力大小不同,会出现工程开挖卸载后不同时间发生岩爆的现象。依据开挖卸载到发生岩爆的时间不同,有以下三种情况:①开挖后经过一段时间发生岩爆,岩爆的发生具有滞后特征;②开挖后立即出现岩爆现象,岩爆表现为瞬时性特征;③发生岩爆的时间界于两者之间,具有标准性特征。

5.3 加载岩爆过程

加载岩爆是指在三向应力作用下,迅速卸载一个方向的水平应力,暴露该侧试件表面,再增加垂直方向最大主应力来模拟深部岩体开挖后切向应力集中,岩体产生岩爆的过程。

依据加载后发生岩爆的时间,加载岩爆也可以表现为瞬时性、标准性与滞后性。

5.4 花岗岩岩爆实验结果

进行了花岗岩单轴压缩、三轴压缩、加载岩爆实验及卸载岩爆实验。采用的花岗岩单位容重为27kN/m3。

为了取得花岗岩试件的基本力学参数,利用全自动液压控制材料试验机对18#长方柱试件进行了单轴压缩实验,加载速率0.25 MPa/s,每级应力差为10MPa,每级荷载间隔2分钟,实验过程中采集压力与变形数据。实验结果见表1。

三轴压缩实验是为了与岩爆实验进行对比而进行的。在最小主应力σ3为10MPa,中间主应力为20MPa时,最大主应力达到237MPa时破坏,破坏形式为单面剪切,见表2。

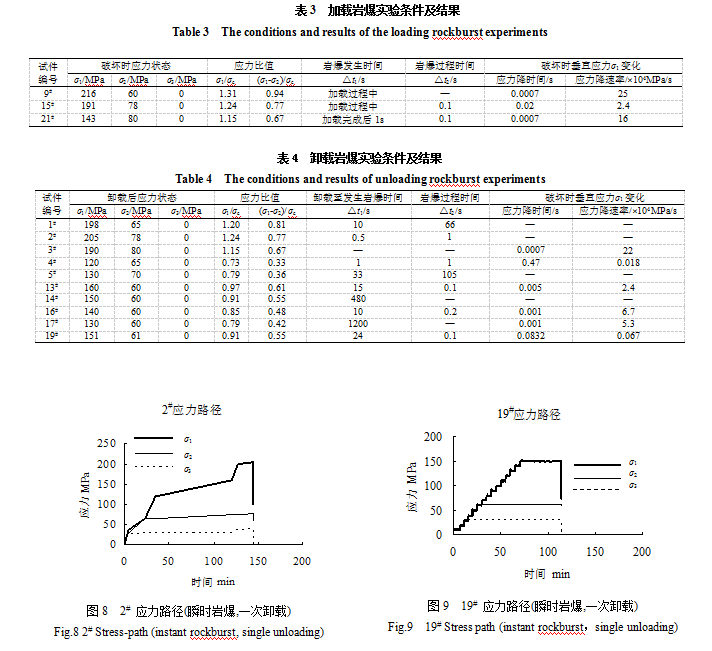

进行了3件加载岩爆实验,加载岩爆破坏时的最大主应力值较高,应力差的比值也较大,主要为张裂折断与剪切的混合破坏形式,岩爆时间短,应力降速率高,加载岩爆实验条件及结果见表3。

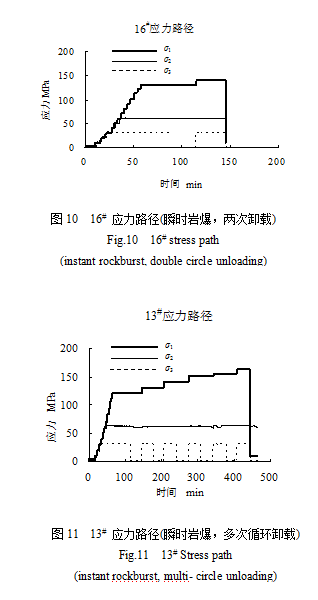

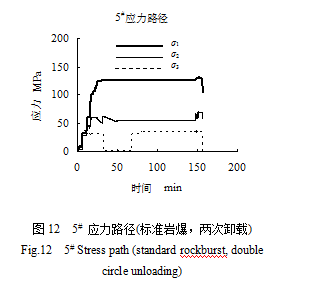

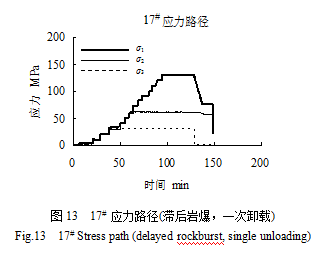

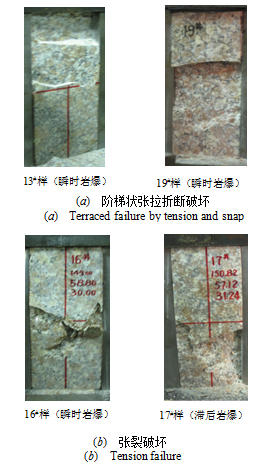

进行了10件卸载岩爆实验,岩爆特征有所不同,依据卸载到发生岩爆的时间可以将岩爆分为瞬时岩爆、标准岩爆及滞后岩爆,参见5.7花岗岩岩爆破坏进程及岩爆类型。卸载岩爆实验条件及结果列于表4。其中几种典型的应力路径(应力随时间变化曲线)见图8~13,瞬时岩爆有2#样、19#样为一次卸载、16#样为两次卸载和13#样为多次卸载;5#样为两次卸载标准岩爆;17#样为一次卸载滞后岩爆。

5.5 实验现象及分析

从花岗岩岩爆实验结果来看,发生岩爆时应力要达到一定的水平,且不同的应力状态卸载后发生岩爆的破坏形式有一定的区别。

(1) 岩石材料具有显著的不均匀特性,且存在原始缺陷。通过刚性传压板对试件进行均匀加载时,试件表面有相同的变形,这会在试件内部产生不均匀的应力分布。微裂纹的产生会在裂尖产生应力集中的裂尖应力场。裂纹从稳态扩展到动态扩展需要一个过程,该过程对应着卸载后至发生岩爆的时间,所需时间的长短与卸载前的应力状态有关;稳态开裂所需能量大于动态开裂所需的能量。

(2) 实验加载初期听不到试件发出声响。卸载至发生岩爆前试件发出较大清脆声音,表明卸载后试件在一面临空的情况下内部裂纹开裂、扩展。当局部裂纹贯通后就会由稳态扩展发展成非稳定的动态扩展,最后突然岩爆。岩片、块或颗粒携带一定的能量飞出。

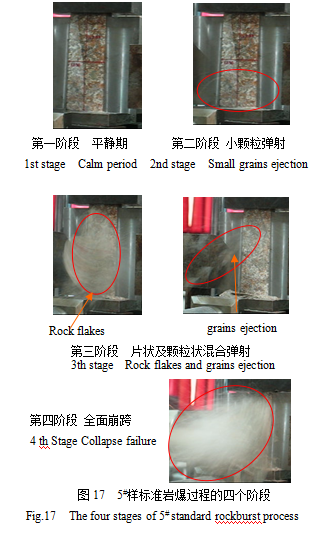

(3) 花岗岩在三向应力状态下,快速卸载水平一向的应力后,从卸载至发生岩爆时间为卸载后立即发生岩爆及卸载后20分钟才发生岩爆,表现为明显的瞬时性、滞后性及介于两者之间状态的标准性。从实验发生的现象看,岩爆过程可分为平静期、小颗粒弹射、片状剥离伴随着颗粒混合弹射及最后的全面崩垮四个阶段,该过程历时时间长短不等,最快为0.1s,最慢的为105s。从应力路径可以看出,2#样卸载后的应力差较高,卸载后0.5s立即发生岩爆破坏,表现为岩爆瞬时性特征,19#样、16#样、13#样卸载后也都很快发生岩爆破坏,分别在一次卸载后24s、两次循环卸载后10s及多次循环卸载(6次)后15s时间时发生了岩爆。

(4) 岩爆破坏时水平应力降并不明显,但有明显的垂直应力降(σ1方向),且应力降时间短暂,应力降最快时间为0.7ms,应力降速率最大的为25×104MPa/s 。高应力降对应着较高的变形及快速破坏。

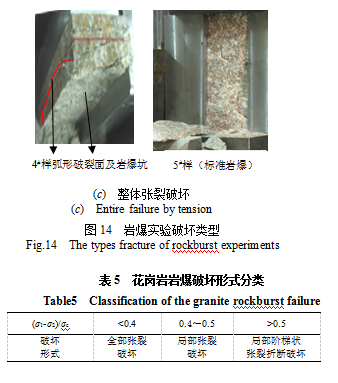

(5) 根据卸载后发生岩爆的(σ1-σ2)/σc应力比值由大到小,可将花岗岩卸载岩爆破坏的型式分为(a)阶梯状张拉折断破坏(局部块状弹射)、(b)张裂破坏(局部颗粒与块状弹射)、(c)整体颗粒及片状弹射张裂破坏三种类型,见图14及表5。局部阶梯状的块状弹射岩爆破坏方式,与岩爆现场的阶梯状陡坎形态接近,对应着较强烈的岩爆,按发生岩爆的时间进程大部分为瞬时岩爆;局部颗粒块状弹射对应着中等程度的岩爆;整体破坏是应力的作用较均匀,使整个试件的各个部分都不同程度的发生了破坏,且破坏的进程较前两种缓慢,对应着相对弱的岩爆,一般为标准岩爆或滞后岩爆。

5.6 岩爆后微观结构分析

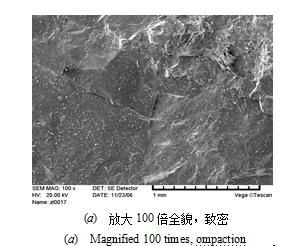

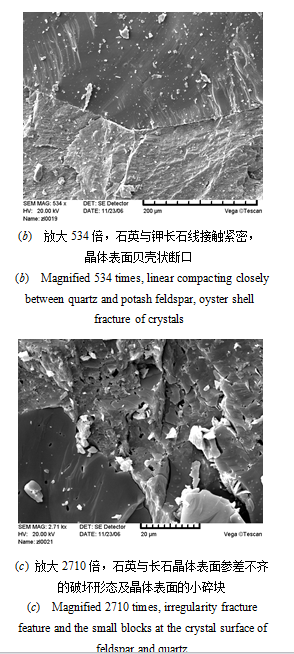

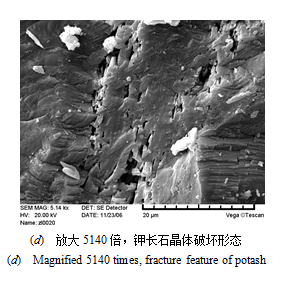

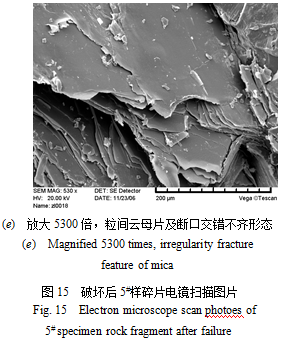

对破坏后的花岗岩碎块进行电镜扫描发现石英与长石晶体呈紧密线接触,从破裂面上可见石英及长石晶体断裂,晶体间云母片折断,晶体断裂的断口呈不平整的阶梯状。见图15破坏后5#花岗岩碎片电镜扫描不同放大倍数下的(a)至(e)图片。(a)放大100倍的电镜扫描图片全貌,致密,表面凸凹不平,不同矿物晶体紧密接触。(b)为局部放大534倍后的石英与长石晶体紧密线接触情况,并可见石英与长石断裂的阶梯形端口,晶体表面有小碎屑分布。(c)为局部放大2710倍时石英表面的断口及长石晶体的参差不齐破坏状态。(d)为放大5140倍之后更清晰的长石晶体断裂形态。(e)为放大5300倍的粒间云母片及交错不齐的断裂形态。

5.7 花岗岩岩爆破坏进程及岩爆类型

花岗岩岩爆完整的破坏进程可以分为平静期、小颗粒弹射、片状剥离伴随着颗粒状混合弹射及全面崩垮四个阶段。虽然从卸载到开始岩爆时间不同,有较大差异,但其破坏进程一般都比较短暂。

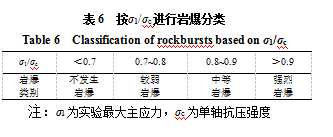

发生岩爆试件的σ1/σc值与其岩爆类型有一定的相关性。在所实验的花岗岩试件中,该比值σ1/σc≥0.73时发生了不同类型的岩爆:滞后岩爆、标准岩爆或瞬时岩爆。表6列出了按σ1/σc进行的花岗岩岩爆分类。最大主应力值对应着岩爆发生的深度(在不考虑构造应力或其它因素的影响下)。在浅部应力较低的条件下,不发生岩爆;到达一定深度后,开挖引起的切向应力与岩石长期强度相当时,σ1/σc=0.7~0.8时发生较弱岩爆;随着应力的增加,当最大主应力与岩石单轴抗压强度σ1/σc=0.8~0.9时,发生中等强度岩爆;当最大主应力与单轴抗压强度之比大于0.9时发生强烈岩爆。

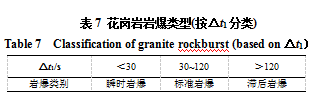

目前千米深度范围内巷道等地下工程开挖后,受岩性结构、应力状态及工程扰动等因素的作用影响,并不一定立即发生岩爆。根据在实验室内卸载后至发生岩爆的时间△t1不同,可以将岩爆类型分为瞬时岩爆、标准岩爆及滞后岩爆,见表7。

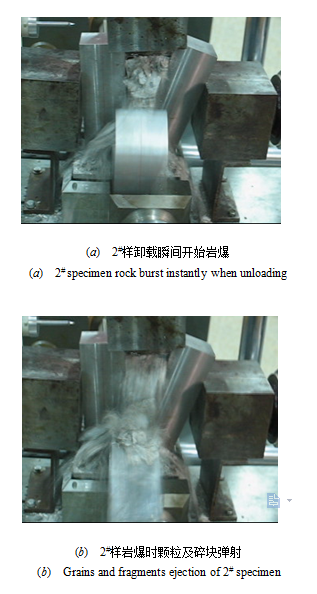

(1) 瞬时岩爆是指发生岩爆进程快,在巷道开挖后会立即发生岩爆。很难进行各个阶段的明显区分。图16是2#样卸载瞬间就发生了岩爆的情况。卸载时垂直最大主应力高于岩石的单轴抗压强度,最大主应力差σ1-σ3=σ1,σ1/σc=1.24,卸载0.5s瞬间发生岩爆。瞬时岩爆一般对应着工程进入深部之后,原岩应力或开挖后引起的切向集中应力与岩石的单轴抗压强度比值较高的条件下发生的。

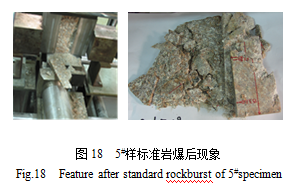

(2) 标准岩爆一般是在卸载后一段时间后发生的岩爆。受岩石的不均匀性与初始损伤的影响,卸载后应力重新调整达到新的平衡需要一定的时间。典型的标准岩爆能够明显地区分为四个阶段:①卸载后的平静期,②清脆声响及小颗粒弹射,③片状及颗粒状混合弹射,④最后的全面崩垮破坏。图17是5#样岩爆过程的四个阶段,卸载后33s开始岩爆,岩爆过程时间105s,该试样卸载时的σ1/σc=0.79,岩爆过程发展较慢。0~33s为第一阶段卸载后的平静期,听不到声音,试件表面完好。33s~85s为第二阶段的小颗粒及小块状弹射,发生在试件的局部部位。85~135s为第三阶段的片状及颗粒状混合弹射,可以看到弹射的颗粒携带较大的能量。135~138s为第四阶段的全面崩垮破坏,岩爆结束。5#试样岩爆破坏后大部分呈片状,且有大量大小不等的颗粒,见图18。标准岩爆一般是在最大主应力小于岩石的单轴抗压强度时发生的。

(3) 滞后岩爆是指卸载后发生岩爆时间比标准岩爆更长。发生滞后岩爆有两种情况,一是岩体在一定载荷作用下,随着时间的增加,受长期强度控制下具备岩爆发生条件时,二是地下岩体卸载后应力重分布达到新的平衡状态过程中,发生的岩爆破坏。滞后岩爆的室内实现可以在三向应力状态下,最大主应力小于岩石的单轴抗压强度时进行卸载岩爆实验或加载岩爆实验,一般卸载后需要较长时间才发生岩爆,即滞后岩爆。大量蠕变实验表明[],岩体的长期强度低于单轴抗压强度,并且随着时间的增加,长期强度降低。图19是17#样滞后岩爆的卸载后破坏前及岩爆后特征,卸载后在开始5分钟内可以听到试件的声音,表明裂纹开裂,岩石损伤加剧。5~20分钟为平静期,但试件内的应力在调整过程中,形成局部最后的劣化破坏区,20分钟时突然岩爆,颗粒及小碎块弹射。

6 结论

(1) 岩爆是能量岩体沿临空面突然释放能量的非线性动力学现象。室内岩爆实验应该在三向应力作用下,先使试件积聚一定的能量,然后快速卸载水平一面的应力,产生临空面,再现实际工程条件下产生的岩爆现象。

(2) 通过在实验室条件下岩爆过程的再现,可以对岩爆发生的机制进行研究,分析影响岩爆的因素,为进一步进行岩爆的预测与防治提供实验依据。

(3) 对某一试件,卸载后是否发生岩爆及何时发生岩爆与卸载前的应力状态及卸载后其应力降速率有关。高应力状态及高应力降速率的情况下易发生瞬时岩爆。

(4) 通过对实验结果进行分析,可以根据试件发生岩爆的最大主应力与岩石单轴抗压强度的比值对岩爆强度进行分类,将岩爆分为不发生岩爆、较弱岩爆、中等岩爆及强烈岩爆。

(5) 根据卸载至发生岩爆的时间可以将岩爆分为滞后岩爆、标准岩爆和瞬时岩爆。滞后岩爆是在最大主应力相当于岩体的长期强度作用时或由于应力集中作用而使岩体发生的岩爆破坏,一般对应着浅部低地应力状态;标准岩爆是最大主应力高于岩石的长期强度而小于岩石的单轴抗压强度时发生的,随着工程岩体深度的增加,发生标准岩爆情况增多;瞬时岩爆是最大主应力接近或高于岩石的单轴抗压强度时发生的瞬时岩爆破坏现象,对应着工程进入一定深度后,在硬脆岩体中开挖将立即产生岩爆。

(6) 从花岗岩发生岩爆后的破坏形式来看,可以分为局部片状及颗粒弹射的张裂破坏、局部颗粒及片状弹射的阶梯状劈裂折断和片状及颗粒弹射的整体劈裂破坏。

(7) 在花岗岩岩爆实验过程中,对一些试件进行了声发射监测:每级加载都对应着声发射事件的增加;破坏前有明显的声发射事件增加现象,且幅值增加;破坏时有较大的能量释放率。有必要对声发射与岩爆过程的能量释放对应关系进行研究。