钻具在钻进过程中常因所受的拉压、弯曲载荷变化及氢脆、应力腐蚀以及疲劳等产生裂纹,裂纹的扩展往往造成钻具的损坏断裂,以致发生井下事故,带来生产进度、企业效益等方面的损失。目前国内外已开发了多种钻具缺陷检测技术,主要有管体电磁检测技术, 对螺纹进行磁粉探伤或涡流探伤,加厚区超声波探伤等等。超声、磁粉等常规静态无损检测方法很难发现氢脆、应力腐蚀以及疲劳断裂等裂纹形成初期的小尺寸缺陷,而若裂纹尺寸较大时,往往又失去了检测的意义。针对此问题需要开发能检测出小尺寸裂纹的检测方法。前人验证了应用声发射技术进行管道泄漏检测的可行性 ,但没有应用到钻具裂纹的检测上。声发射检测不同于破坏实验,其原理基于裂纹受载后发生的亚临界扩展并会发出微小的声波信号的原理 ,检测出声发射源后,可根据相应的载荷水平进行钻具的分级或判废。笔者将声发射检测技术用于钻具缺陷检测,并对相关方法进行探讨。

1 钻具常见裂纹缺陷及其扩展机制

1.1 氢脆裂纹

管材在含H2 S等酸性环境中,因腐蚀产生的氢侵入钢内而产生的裂纹称为氢脆裂纹(H IC) ,不需要外加应力即可产生。

当钻具表面含水时, H2 S在水中形成硫及氢的离子,体积很小的氢原子根据其分压大小向钢中扩散,一般首先聚集于非金属夹杂物、气孔中,氢原子变成氢气分子,体积增大约20倍,局部压力急剧增加,当超过金属起裂应力时,就会产生多个细小的裂纹并不断扩展,相互连接形成大尺寸的阶梯状裂纹。氢脆裂纹扩展速度取决于氢原子在金属基体中的扩散速率,与材料所受应力无关,而与氢浓度和温度等因素有关。

当裂纹尖端的压力与材料所受的外加应力的合力超过材料的承载能力时,就会导致断裂发生 。

1.2 疲劳裂纹

在交变载荷作用下,材料组织发生局部滑移。滑移线在某些局部区域内变粗形成滑移带,这就是疲劳裂纹的萌生。材料表面缺陷或内部缺陷使应力集中,加速疲劳裂纹的萌生。

裂纹萌生后,在交变载荷作用下将沿着滑移带的主滑移面向金属内部伸展。这时裂纹的扩展主要是剪应力的作用,滑移面的取向大致与正应力成45°角。当裂纹扩展一定长度后,将改变方向,沿着与正应力相垂直的方向扩展。疲劳裂纹扩展速率与裂纹尖端的应力强度因子交变幅度及材料性能有关。

1.3 应力腐蚀裂纹

应力腐蚀裂纹指处在特定的腐蚀环境中受拉伸应力作用的金属或合金,材料在外观上没有多大变化(如未产生全面腐蚀或明显变形) 时产生的裂纹。对于应力腐蚀裂纹来说,存在一临界应力强度因子K1SCC ,这是材料固有的性能,当裂纹尖端应力强度因子K1 < K1SCC时,材料不会发生应力腐蚀裂纹扩展;当K1 > K1SCC时,裂纹扩展速率急剧增加。

2 声发射检测技术

2. 1 技术原理

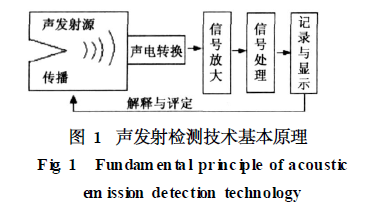

声发射是一种新兴的动态无损检测技术,其原理见图1。

声发射是指材料局部因能量的释放而发出瞬态弹性波的现象。声发射波的频率范围很宽,从次声频、声频直到超声频,可包括数赫兹到数兆赫兹。金属材料受载后形成的声发射幅度在微观的错位运动到大规模宏观断裂之间的很大范围内变化,传感器的输出可包括数微伏到数百毫伏。

声发射源发出的弹性波,经介质传播到被检体表面,引起表面的机械振动。声发射传感器将表面的瞬态位移转换成电信号,再经放大处理后,其波形或特性参数被记录与显示。最后,经过数据的分析与解释,评定出声发射源的特性 。

2.2 声发射事件、声发射源

引起声发射的材料局部变化称为声发射事件,在工程材料中有许多损伤与破坏机制可产生声发射波。石油钻具的声发射事件为钻具使用或声发射检测过程中人为的模拟加载载荷。

对于金属材料,主要的声发射源有塑性变形、相变、夹杂物和亚临界裂纹扩展等。对应石油钻具,疲劳裂纹、氢脆裂纹及应力腐蚀裂纹等结构失效处,均为典型的声发射源。

2.3 声发射波的传播

波源处的声发射波形,一般为宽频带尖脉冲,包含着波源的定量信息。在介质中,声发射波主要为纵波、横波、表面波、板波等。石油钻具中声发射传播有纵振波、扭转波和表面波。由于表面波的能量随传播距离的增加而迅速衰减,故只须考虑纵振波和扭转波。

石油钻具声发射事件引发声发射源产生的声发射纵振波与扭转波在钻具中传播时,会经界面反射、折射和模式转换,各以不同的波速、波程、时序到达传感器。一般来说,传播速度最快的是纵振波。纵振波波速cL 与扭转波波速cT 分别为

式中, E为材料杨氏模量;ρ为密度;ν为泊松比。

2.4 凯塞效应

材料的受载历史对重复加载声发射特性有重要影响。重复载荷达到历史最大载荷前不发生明显声发射,这种声发射不可逆性称为凯塞效应。多数金属材料中,可观察到明显的凯塞效应。但是,重复加载前如产生新裂纹或其他可逆声发射机制, 应重新考虑其凯塞效应。

凯塞效应在声发射检测中的作用体现在: ①临界裂纹扩展的声发射检测; ②在役钻具新生裂纹的定期过载声发射检测。

声发射检测的主要内容包括确定声发射源的部位,鉴别声发射源的类型, 评定声发射源的严重性。其中,缺陷类型的鉴别需要经过大量的试验总结。

3 声发射检测试验

3.1 声发射源的识别与定位

源定位是声发射技术的重要功能,其类型主要有时差定位和区域定位。

3.1.1 时差定位法

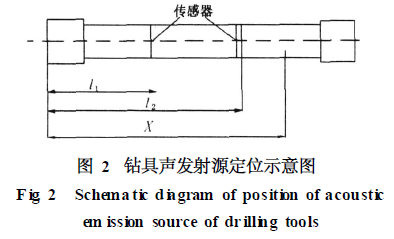

时差定位法是一种通过测量不同传感器接受声发射信号的时差,结合波速、传感器间距等参数来确定波源坐标或位置的定位方式。由于钻杆为细长圆柱体,须进行轴向和周向分别定位。在圆周上布置一定数量的传感器构成传感器组, 由接收信号的早晚确定缺陷的圆周方位。在钻杆轴向布置两个传感器组进行一维(线)时差定位图2) 。

设缺陷坐标为X,传感器组的轴向坐标为l1 和l2 ,则有

式中, c为纵波波速; t1 , t2 为声发射波到达两组传感器的时间。当缺陷在两组传感器中间时, 所接收信号的初始相位相反,而在一侧时则相位相同。如存在多个缺陷,可通过频谱分析或时频联合分析来实现不同声发射源的信号识别。

3.1.2 区域定位法

目前现场钻具因裂纹扩展而引发的事故往往发生在螺纹根部以及距钻具一端端面120 mm以内,因此可在钻具两端各设置一组传感器进行局部定位。

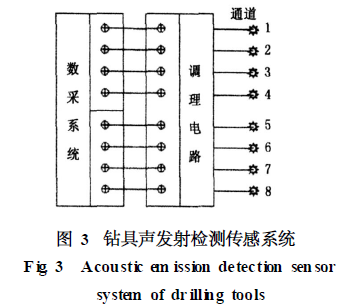

3.2 钻具声发射检测传感系统以时差定位法为例,采用两组传感器,每组4个传感器沿钻具圆周均布。其信号调理电路、数据采集及信号分析等系统见图3。

信号调理电路具有滤噪和信号放大功能;数据采集通过两块4通道PXI同步数据采集卡与控制器来实现,其中每块采集卡上有4 个通道电路并联。单个传感器采用高灵敏压电陶瓷声波元件。

3.3 声发射事件加载装置

钻具声发射检测系统的关键是声发射事件加载装置。经大量现场调研分析,设计了可模拟钻具现场钻进工况的液压加载装置,通过液力系统,简单模拟钻具的拉伸和扭曲载荷。

针对普光气田油田使用的127 mm 加重钻杆(钢级4145H) ,依据经验数据选择拉伸载荷3.168MN及扭曲载荷10015 kN来进行测试,弹性模量E为200 GPa,泊松比为0.32,密度为7 850 kg/m3。由此计算出纵波波速为5.327 km / s。

3.4 加载测试

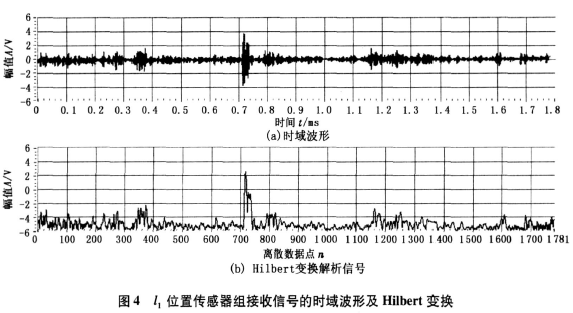

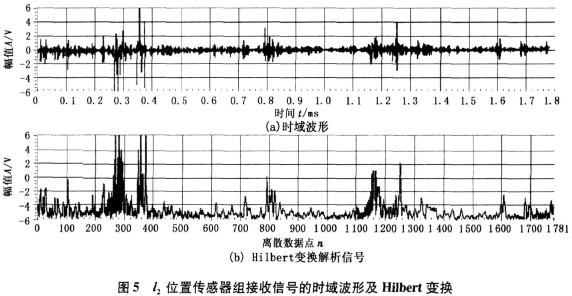

以127 mm加重钻杆为测试对象,对经过现场工程试验的4支防硫钢加重钻杆进行测试,同时选取工程试验的6支普通加重钻杆进行对比测试,测试采用盲测的方法进行,即整个测试操作在测试人员完全不知道被测试件状况的情况下进行。在l1 =3.1 m及l2 = 5.36 m处安装两组传感器。逐步加载拉伸和扭曲载荷,达到额定载荷后维持恒定,并同时接收数据。参照图2中位置在周向间隔90°分布8个传感器,实时读取数据。经测试, 4支防硫钢加重钻杆均未接收到声发射信号。6支普通加重钻杆中编号S0115662EK25X有临界裂纹扩展,其时域信号及Hilbert变换图见图4, 5。

结合l1 和l2 位置的信号时域波形,求解出缺陷距离l1 较近管端位置X 为6.85 m。

因为裂纹的产生存在未知性,测试样品的选取存在一定难度,对10 支加重钻杆分别进行加载测试,最终仅1根普通加重钻杆接收到临界裂纹扩展信号。与被测试钻具用常规无损检测方法如磁粉探伤和超声探伤的结果进行对比,发现3种测试方法所得结果完全一致。

3.5 声发射源缺陷评定

通过声程、声发射波信号的幅度以及其功率谱来判定声发射源的裂纹程度。对于钻具,按凯塞效应,通常重复加载不发生明显声发射的,可以认定其是安全的,即临界裂纹不再发生扩展;否则为不安全。

依据上述观点,对试验中编号S0115662EK25X的127 mm加重钻杆再次加载测试,未有异常波形出现,X位置处的临界裂纹没有再次扩展。因此判定该钻杆X位置处的临界裂纹是安全的,故不进行判废处理。该结果与用超声检测和磁粉检测的结果不太一致,因为常规无损检测只能检测出已经存在的缺陷,但不能判定这种缺陷是否安全,所以一旦用常规无损检测方法检测出裂纹等缺陷,首先想到的就是为了安全而对被测试钻具进行报废处理,而声发射方法不仅可以发现临界裂纹这样的缺陷,而且可以通过进一步测试来确定这种裂纹缺陷的危险性,如果其危险性仍在安全范围,就不会做判废处理。

4 结束语

改进的钻具加载装置更贴近钻具井下实际工况,可以获取更好的试验效果。该装置目前仅能够模拟钻具井下承受的拉伸和扭转载荷,尚不能模拟弯曲等工况条件,且未考虑实际现场检测条件和设备的便携性。由于被测试样品数量少,故对缺陷的周向定位尚未能提取该类型工件临界裂纹声发射信号的幅值、带宽等特征,同时也无法对裂纹缺陷类型进行识别。可以通过在周向布置多传感器,接收处理并判断扩展的临界裂纹位于周向哪一方位。

作者:王运美 张 宏 董为荣 邱 超

(1. 中国石油大学机电工程学院,北京102249; 2. 安东石油技术(集团)有限公司,北京100102)