Abstract: the use of acoustic emission signal for bearing fault detection, can reduce the working condition of noise and interference, able to effectively detect under low speed and light load truck bearing fault. Practice has proved that the detector principle clear, simple implementation, high reliability, achieve the goal of the real-time monitoring.

Key words: rolling bearing; Acoustic emission; Fault diagnosis

Rolling bearing in the rotating machinery is one of the most easy to damage the mechanical parts. Therefore, rolling bearing fault detection has been a research hot spot. For high_speed railway wagon bearing inspection without decomposition, but also the focus of research. Wagon bearing detection is to use conventional acceleration sensors pick up rolling bearing vibration signal, the signal analysis and detection threshold judgment. But this method needs a speed of not less than 300 r/min rolling bearing large drag devices [1], some devices need to load. A truck rolling bearing in normal use under load is about 10 t, the speed is about 400 r/min, the traditional detection methods need when testing to simulate normal use conditions, but not among the inspection and repair. Was developed in this paper, based on the acoustic emission testing technology of the rolling bearing fault detector, can be in low speed (1 rolling bearing mechanism of acoustic emission signals

Rolling bearing fatigue failure, often under cyclic loading is due to the bearing, the bearing dislocation motion in inner of metal parts and plastic deformation, the first to produce fatigue crack source, then the direction of maximum shear stress to the metal internal extension, when extended to a critical dimension transient fault occurs. And fatigue wear is due to the contact pressure stress cycles periodically effect on friction surface, the surface material fatigue resulting particle falls off phenomenon. The failure process is in the initial stage, metal lattice occurred within the elastic distortion; Elastic stress reaches a critical value, the lattice started to micro crack; Micro cracks further expand, will roll in the bearing inner and outer ring road in pitting and spalling fatigue damage failure. Maintains a fracture in the rotation process with roller bearings and friction collision between inner and outer raceway or broken part, cause acoustic emission phenomenon. These fault occurrence and development, is accompanied by the generation of acoustic emission signals. Various materials acoustic emission frequency range is very wide, metal materials, acoustic emission frequency can reach dozens to several hundred MHZ, the differences in the strength of the signal usually only a few microvolts [2, 3].

Diagnostic methods at home and abroad have vibration spectrum analysis, iron spectrum analysis and ferromagnetic analysis method. At the scene of the actual application will be affected by different degree of restrictions, such as iron spectrum analysis method is suitable for the laboratory environment and equipment expensive; Vibration spectrum analysis under the influence of bearing installation and working conditions; Ferromagnetic analysis are susceptible to electromagnetic interference. In order to adapt to the request of the RD2 type truck bearing site test, put forward using acoustic emission technology for bearing on-line inspection on site.

As a result of the rolling bearing fault information is relatively weak, and the strong background noise, so compared with the traditional vibration signal analysis, fault monitoring and diagnosis by using the acoustic emission method has the following main advantages.

(1) the characteristic frequency is obvious. Acoustic emission signal spectrum is wide, and the vibration signal is relatively low. With the high frequency signal characteristics of acoustic emission (more than a few KHZ) can effectively suppress interference and improve the detection accuracy.

(2) the forecast earlier failure time. Work load and rotating speed is completely under the same conditions, at the same time using acoustic emission and vibration signal monitoring bearing working condition, due to the expansion of micro cracks bearing should pass a slow phase, this phase is not sufficient to cause the bearing vibration obviously, and the acoustic emission signal is obvious, and acoustic emission method that can forecast and early fault diagnosis.

Acoustic emission method especially suitable for site test. Detection device is simple, small volume, high reliability, anti_interference performance is good, easy to use. Second, do not need to bearing high speed rotation, only using artificial bearing rotation speed, especially suitable for car inspection routine.

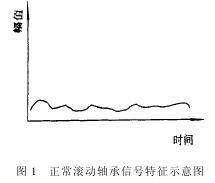

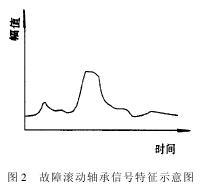

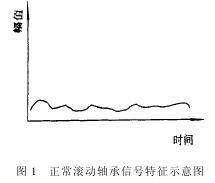

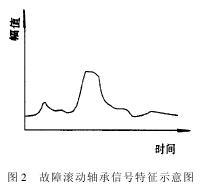

Under the condition of low speed and light load bearing fault detection, a large number of outside noise and has nothing to do with the bearing fault signal interference is produced. Therefore, the band width of acoustic emission testing technology to choose is critical. After a great deal of experiments found that bearing fault of the acoustic emission signal band between 50 ~ 500 kHz. Therefore chose 50 kHz high_pass filter as the filter after the preamplifier circuit. Both to ensure the low frequency noise will not enter, at the same time to ensure the fault signal loss is smaller. After 50 KHZ high_pass filter, normal and fault of bearing on the time domain waveform diagram as shown in figure 1 and figure 2.

Two detection scheme

2.1 the design of the detection device

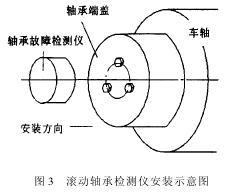

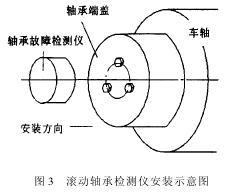

In order to use the operating and measurement, install the bearing tester on the bearing end cover. The sensor with magnet adsorption in the screw nail on the head, sensor and screw head with butter to ensure close. Column, check the truck load up with hydraulic jack, turn the bearing by hand or a small tool for testing, as shown in figure 3, the volume of the detector for ? 120 mm x 67 mm.

The working principle of 2.2 meter

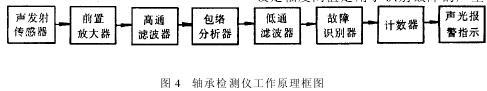

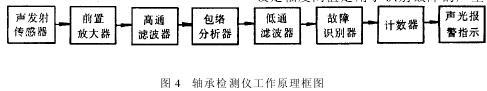

The working principle of acoustic emission signal processing and detection as shown in figure 4.

2.2.1 envelope analyzer and low-pass filter

Acoustic emission fault signal by high-pass filter and envelope analyzer and low-pass filter processing, further eliminate the peak signal interference, for subsequent fault provide more stable identification signal recognizer.

2.2.2 fault identifier

With double threshold method (that is, the amplitude and width of fault signal, respectively, set up independent threshold value) to identify if there is a major fault bearing. Basic performance for major bearing fault of mechanical shock pulse signal, the signal has a certain height and width of time domain amplitude, set the amplitude threshold is used to identify the fault severity, set the time domain width threshold is used to eliminate the electrical pulse peak interference, to identify a certain temporal width of fault signal. Usually, the more serious the bearing fault, in its rotation of the mechanical impact strength, the greater the acoustic emission energy is produced, the greater the fault signal time domain width is more wide. Therefore, the time domain width threshold is set on the one hand, effectively eliminate interference, on the other hand also further identify fault severity. About the output of the two threshold criterion using the method of logic "and", which both meet the conditions that failure does occur, as a result, this method not only can effectively identify the fault severity, and greatly to prevent false positives. (mem)

2.2.3 counter

To prevent interference of outside noise signals. Waiting for acoustic emission signal after several times more than double threshold alarm, improve the tolerance of the system. Double threshold and counter judgement, combining to form multiple discriminant method of threshold value.

Three experimental analysis

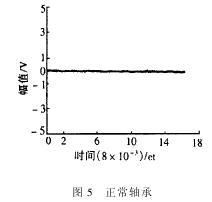

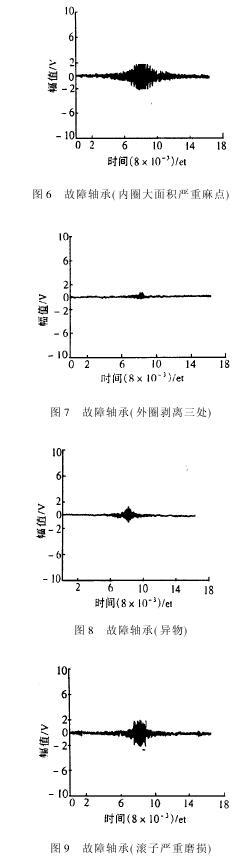

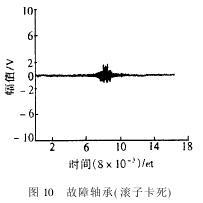

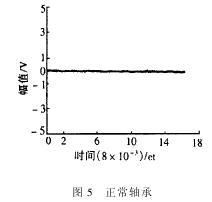

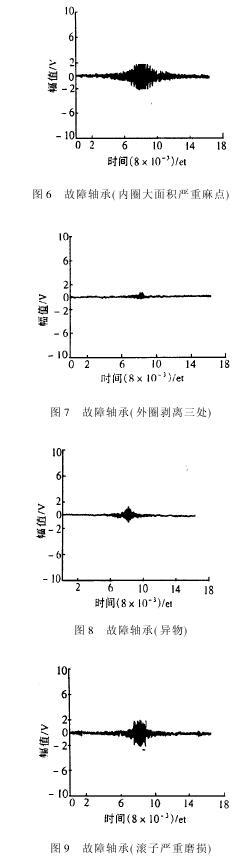

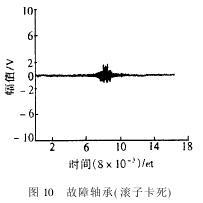

Detector actual parameters: amplitude threshold of 320 mV, pulse width of the field value of 0.006 ms, count number for 3 times. Measure of 36 fault bearing, with 85% accuracy, false alarm rate less than 15%, the measurement result is shown in figure 5 ~ figure 10. From the picture can be

To see that normal fault bearing and bearing there's a big difference in the time domain signal. Fault signal not only have larger peak value, and also has a wide width, consistent with the basic theory. Also can be found at the same time, because the detector installed in the bearing end cover nail head, outer ring fault signal propagation path than roller and inner circle failure, therefore the signal loss is bigger, low amplitude, resulting in the roller bearing inner ring raceway and the fault signal of the strong, and weak fault signal of bearing outer ring.

4 conclusion

Bearing fault detection using acoustic emission signal, reduces the working condition of noise and interference, makes the bearing fault test in decomposition

Low speed under light load can also be completed.

Design of the detector adopted the diagnosis of analog signal processing and no CPU digital processing scheme, the principle is clear, easy to implement. Both reduced the system configuration, and increase the reliability, achieve the goal of the real-time monitoring.

References (abbreviated)