引言

随着微纳技术和精密工程的迅速发展,微米和亚微米尺度的超精密高精度定位及微动技术已成为微 机 电 系 统 (micro-electromechanical system,MEMS)、超精密加工、微电子、光电子及生物 工程等学科的关键技术[1-2]。驱动形式可分为电磁形变、弹 性 形 变、 受 热 形 变 和 电 致 伸 缩 等[3-5]。MEMS压电陶瓷 (PZT)驱动器体积小、功耗低、输出力大、响应快、分辨率高,是理想的微驱动器件。压电及电致伸缩类驱动器件在精密制造和精密测量系统中发挥着越来越重要的作用[6]。悬臂梁作为常见的典型结构,其工艺流程明确,应用领域广泛,在 MEMS压电器件中占有重要地位。利用 正压电效应的一端具有质量块的悬臂梁结构可制成能量采集器,而利用逆压电效应,悬臂梁结构可制作微驱动器[7-8]。

制备硅基压电悬臂梁时,通常在单晶硅上直接形成 PZT 薄膜。PZT 膜作为微驱动器的压电功能层要求材料组分稳定、均匀性好、残余应力小、压电系数高。厚度5μm 以下的压电膜制备工艺有溅射沉积、溶胶-凝胶和化学气相沉积等,厚度5~100μm的薄膜可以采用气溶胶沉积和丝网印刷等工艺制备[9-10]。使用溅射沉积方法制备的 PZT 厚膜很难形成单一的 PZT 钙 钛 矿 相,退 火 晶 化 后 表面容易有裂纹[11-12]。溶胶-凝胶制备过程对 PZT薄膜 的 压 电 性 能 有 较 大的影响,厚 度 也 极 为 有限[13]。采用气溶胶沉积工艺或丝网印刷法在单晶硅片上制备厚的 PZT 膜时限于材料反应性质,温度多控制在900 ℃以下,所得到的 PZT 厚膜的致密性和压电 性 能 不 高[14-15]。依赖于上述工艺制备的 PZT 膜的性质更多地取决于材料组分、薄 膜 厚度及温 度,压电性能不到块材压电材料的 30%。块材 PZT 烧结温度一般高于1200 ℃,压 电 性 能显著高于上述工艺制备的薄膜,并且结构稳定、均匀性好。利用块材 PZT 的正压电效应可制成阵列式悬臂梁压 电 能 量 采 集 器[16],但 在 减 薄 和 图 案 化厚膜 时 工 艺 以 腐 蚀 为 主,会 形 成 难 以 溶 解 的 残渣[17]。在利 用 块 材 PZT 制 备 MEMS器 件 时 难 以与基 底 接 合,难以减薄和图案化, 制 约 了 块 材PZT 的进一步使用。

本文采用块材压电陶瓷,以 Au层为中间键合层和硅基板通过共晶键合的形式接合,解决了块材PZT 不易加工的问题。对于难以解决的 PZT 减薄和图案化问题,提出研磨减薄和激光烧蚀的方法,结合硅的切割工艺和湿法刻蚀工艺,制备了悬臂梁式压电微驱动器。对悬臂梁结构进行了理论建模和ANSYS仿真,制备完成后,搭建了测试系统对压电微驱动器进行了性能测试。该方法可以一次性成形多个微压电驱动器,有效降低了成本。工艺方法适当改进后可制备压电驱动泵、压电阀门、压电开关和压电振镜等器件。

1 理论设计与 ANSYS仿真

1.1 悬臂梁式压电微驱动器的理论设计

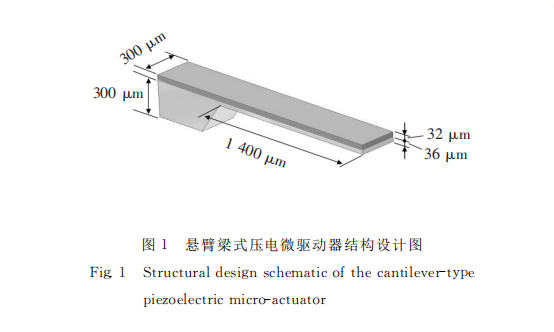

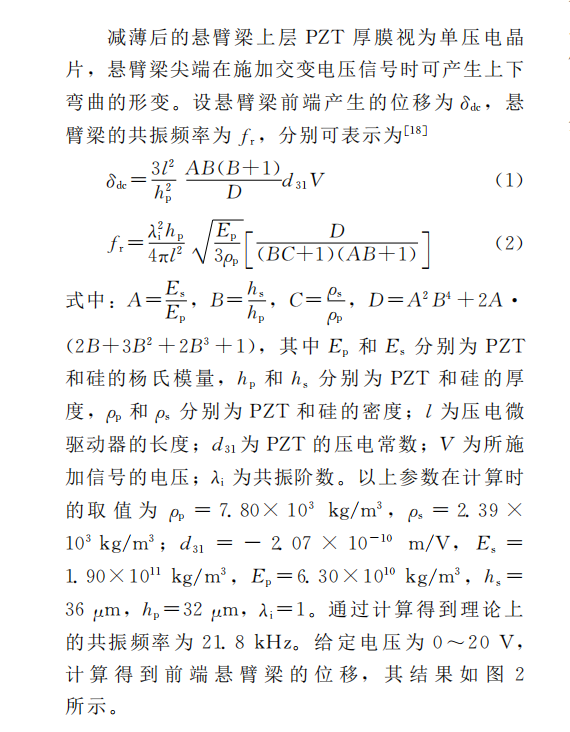

图1所 示 为 设 计 的 悬 臂 梁 式 压 电 微 驱 动 器 结构,上层为 PZT 层,下层为 Si层。忽略工艺上使用的 Au层的影响,简化为简单的2层结构。设计悬臂梁结构长为1400μm,宽为300μm,PZT 厚度为32μm,硅的厚度为36μm。

1.2 ANSYS仿真分析

使用 ANSYS对该 PZT-Si悬臂梁 式 压 电 微 驱动 器 进 行 耦 合 分 析, 整 体 悬 臂 梁 尺 寸 设 置 为1400μm×300μm×68μm, 其 中 PZT 厚 度 为32μm,硅的厚度为36μm。元素类型选择为Solid226 (analysistypes选择为 piezoelectric)。设置 材料参数,网格单元划分为8030个,PZT 截面设置为标量六面体5,硅截面部分设置为固体六面体节点45。图3为施加电压10V 时得到的Z 轴位移等值线分布图,图中显示其前端的位移值为1.33μm。 图4为施加电压与位移量的仿真结果。通过谐响应分析,得到微驱动器的一阶共振频率为21.6kHz。

2 悬臂梁式压电微驱动器的制备

2.1 工艺流程

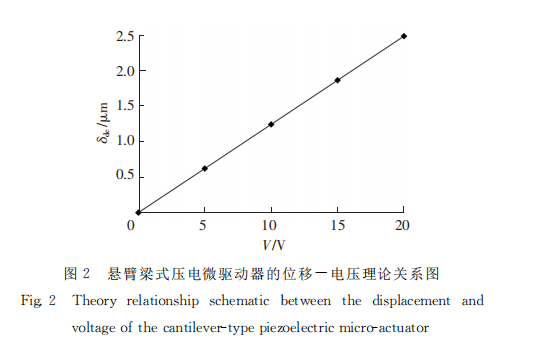

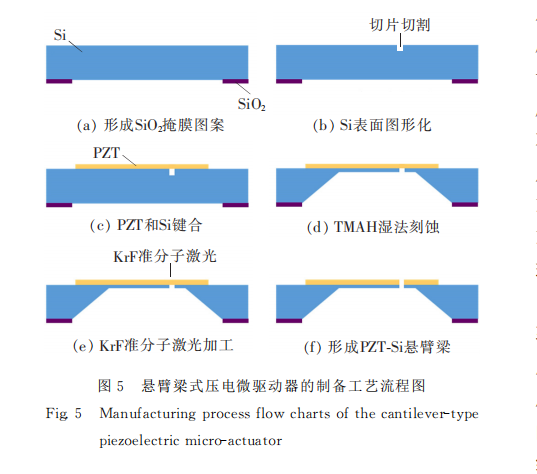

悬臂梁式压电微驱动器加工制备的简略流程图如图5所示。

取一 块 晶 向 为 <100>、 厚 度 为 300μm 的 3英寸 (1英寸=2.54cm)双 面 SiO2 片,硅 片 表面SiO2 膜 的 厚 度 为 500nm。光刻显影工艺中,SiO2 层作为显影掩膜层对 Si进行保护刻蚀,即用光刻胶保护旋涂背面,选用掩膜版光刻后曝光,随后用缓 冲 氧 化 物 刻 蚀 (BOE) 溶液去除暴露的SiO2 图形,之 后 用 丙 酮 去 除 光 刻 胶,背 面 即 形 成湿法刻蚀 Si所 需 的 窗 口 图 形,如 图 5 (a)所 示。切割Si基板形成尺寸为28mm×28mm 的正方形图形,使用宽度 为50μm 的切割锯加工形成深度为30μm 的凹槽待用,如图5 (b)所示。之 后 实施PZT 和Si的共晶键合及减薄工艺,具体实施的工艺步骤为:键合时使用 Au作为中间层,在待键合的Si基板正表面及块材 PZT 的下表面抛光后均需沉积 Au层,由于 Au本身具有导电性,在键合后同时形成驱动器的下电极层,两个表面的 Au沉积厚 度 均 为 0.9μm, 使 用 的 块 材 PZT 尺 寸 为20mm×20mm×300μm。然后将沉积好 Au层的Si基板和 PZT 的下表面紧密接触后实施键合,抽真空,施 加 0.8 MPa压 强,控 制 温 度 为 550 ℃,键合1h,如图5 (c)所示。完成键合工艺后需对300μm 厚的块材 PZT 进行物理研磨减薄,依次使用800,1200,1500,2000和2500目的砂纸对PZT层进行减薄,最后使用研磨膏对 PZT 层进行精细研磨 至 厚 度 为30μm 左 右。减 薄 完 成 后,在PZT 上表面溅射 Cr/Cu材料制备上表面电极。然后在Si基板 的 背 面 进 行 湿 法 蚀 刻,预 留 的 凹 槽 深度为30μm,湿法刻蚀反应到凹槽时停止,需使用专门的固 定 模 具,并 需 进 行 数 次 检 查 控 制 反 应 进度。刻穿时,在结合处的 Au层会使蚀刻停止,并不会影响Si基底的上表面,如图5 (d)所示。最 后,使用 KrF 准 分 子 激 光 器 (参 数 为:扫 描 速 度100 m/s、 扫 描 频 率 200 Hz 和激光脉冲能量11mJ/pulse)对预留在凹槽处的 PZT 进行穿透处理,以释放悬臂梁,如图5 (e)和图5 (f)所示。

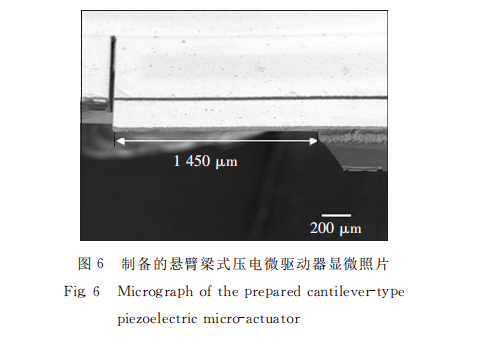

图6所示为制备好的 PZT-Si悬臂梁式压电微驱动器的显微照片。经测定其中的 PZT 和 Si薄膜厚度分别约为32 和36μm,实际共晶键合工艺形成的中间层 Au层 厚 度 为1.8μm,因 此 微 驱 动 器的总厚度 增 加1.8μm,为69.8μm。微 驱 动 器 最终的长度为1450μm,偏离设计值50μm,长度产生的偏差是因为在硅片上加工凹槽时使用的锯片宽50μm,释放悬臂梁时采用的准分子激光对准套刻工艺对准时选择了凹槽外侧。

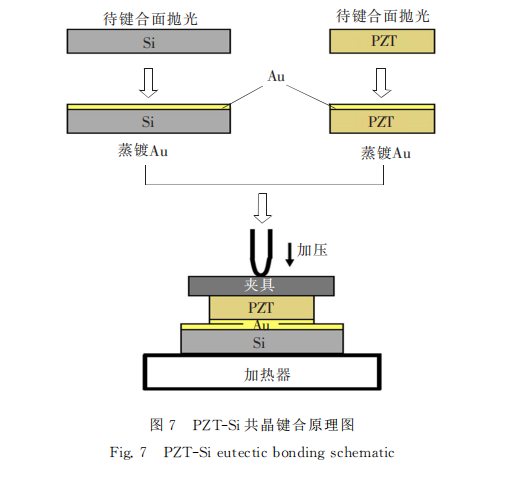

2.2 共晶键合工艺

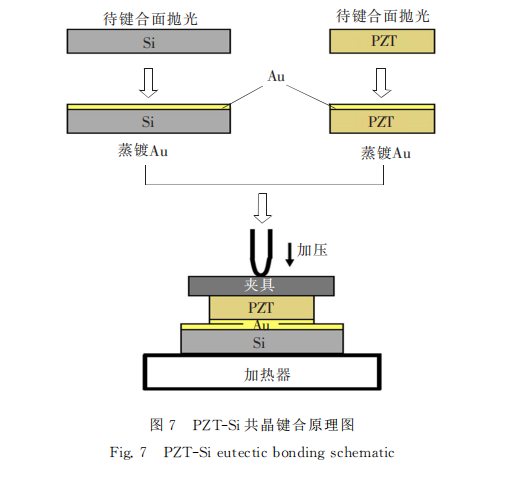

块材 PZT 的 烧 结 温 度 高 于1200 ℃,通 过 键合工艺将块材 PZT 与已切割好沟槽的 Si基片接合起来,使块材 PZT 优良的压电性能得以保存。共晶键合工艺是制备压电驱动器工艺方案中的关键步骤,影响 PZT-Si共 晶 键 合 结 果 的 关 键 因 素 包 括:表面粗糙度、键合温度、键合时间和中间 Au层厚度,共晶键合工艺示意图如图7所示。为了达到较为理想的表面粗糙度,键合前对 Si片和 PZT 表面进行抛光处理,经抛光处理后的测定 PZT 和 Si的表面粗糙度分别为4nm 和0.3nm。沉积 Au后的Si上表面和 PZT 下表面的平均表面粗糙度分别为2.42nm 和1.17nm。温度是另一个对键合结果影响较大的因素,确定温度时需参考单晶 Si和 PZT的热膨胀系数曲线,以居里温度为分界线,低于该温度时,一般热膨胀系数与温度呈线性关系,高于该温度时,热膨胀系数不再与温度呈线性升高关系,同时热应力会显著升高,因此在确定温度、保证键合强度的前提下中间层应尽可能薄。同时作为粘合层,键合层的厚度也会对悬臂梁的输出特性产生影响。

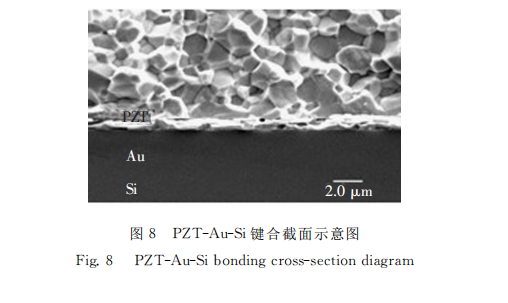

在进行该工艺时,确定键合温度为550℃,通过设置不同的 Au层厚度进行对比实验,结果表明Au层厚度小于0.4μm 时,PZT 和 Si的键合强度几乎为零,当 Au层厚度为0.6μm 时,PZT 和 Si能够键合,但键合强度只有5MPa,导致两种材料极易分离,当厚度大于1μm 时,键合强度将达到20MPa以上,之后键合强度不再大幅增加。基于以上结果应将 Au层的厚度设置为1μm 左右。在最后的工 艺 中 在 Si基 板 和 PZT 的 键 合 面 沉 积 的Au层厚度为均为0.9μm,总厚度为1.8μm。与传 统 的 Si-Si 共 晶 键 合 相 比,Au 层 厚 度 高 出0.8μm左 右,这 与 PZT 材 料 的 晶 粒 分 布 情 况 相关,从图8 中可以清楚地观察到 PZT 晶 粒 较 大,在以晶粒形式相互结合时会消耗更多材料。利用上述共晶键合 工 艺 条 件,通过微拉伸实验机 (型 号InstronModel5868)测量了5个样品的键合强度,结果显示 平 均 键 合 强 度 达20.24 MPa。PZT-Si共晶键合的 截 面 图 如 图 8所 示,可 见 PZT-Au-Si的交界面 基 本 没 有 缺陷,键 合 效 果 较 好。键 合 完 成后,采用研磨减薄的方法,将PZT 从300μm 减薄至30μm 左右。

2.3 激光烧蚀工艺

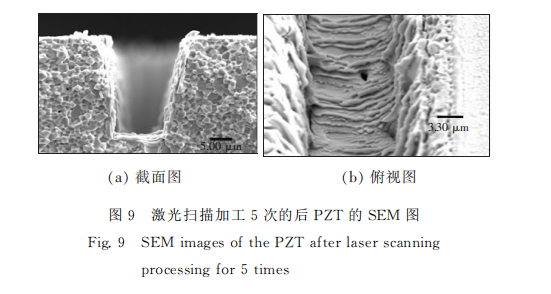

完成 PZT 减 薄 工 艺 和 Si的 背 面 刻 蚀 工 艺 后,用准分子激光器对 PZT 进 行 加 工。烧 蚀 时 通 过 激光的能量作用于材料,并使材料熔化移除。工艺参数主要有激光强度、频率、激光扫描速度及加工扫描次数。加工 的 沟 槽 尺 寸 为 宽50μm,深30μm,因此要使激光加工后的 PZT 断面形 状 与 该 尺 寸 吻合,则选定激光加工条件为:扫描速度100μm/s,扫描频率200Hz,激光脉冲能量11J/pulse,控制扫描 次 数 以 实 现 预 期 的 加 工 深度。图 9 (a) 和 (b)分别为扫描5次后 PZT 截面与俯视扫描电子显微镜 (SEM)图,加工深度为29.3μm,由图9可知垂直方向 上 呈 上 大 下 小 特 征,SEM 图 显 示 加工产生的积屑较少,结构平整。

3 悬臂梁式压电微驱动器的测试

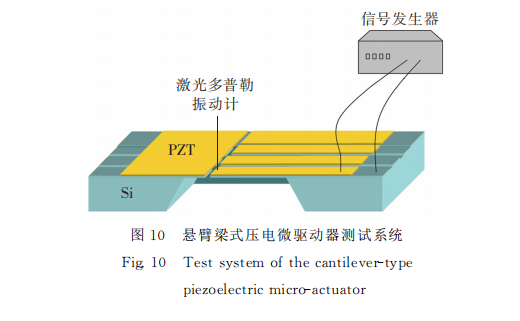

制备完成后,搭 建 测 试 系 统 (图10)测 试 悬臂梁式压电微驱动器的性能,包括压电悬臂梁的固有频率及尖端输出位移。

在距尖端50μm 处,使用信号发生器施加频率为10Hz的交变电压,使用激光多普勒振动计测量不同电压条件下的输出位移,其结果如图11 (a)示。20Vp-p的条件下,测量处的位移约为3μm,位移与施加电压呈良好线性关系。将0.2Vp-p电压加在悬臂梁上,改变输入电压频率。悬臂梁尖端的位移与频率 (f)的关系图如图11 (b)所 示,结 果显示其共振频率为 18.43kHz, 与 理 论 值 偏 差15.5%,这是因为忽略了中间键合层 Au 层 的 存在,被忽略的 Au 层的实际厚度在 1.8μm 左 右,其对结构的共振频率影响较大。

4 结 论

本文 利 用 块 材 PZT 制 备 了 长 1450μm、宽300μm、PZT 层厚32μm、硅 层 厚 度 为36μm 的悬臂梁式压电微驱动器。对悬臂梁式压电微驱动器分别进行了理论分析和模拟仿真。根据设计,通过微机械加工工艺完成了压电微悬臂梁的制备。工艺上采用了以 Au为中间层的共晶键合工艺、减薄工艺、切割及准分子激光工艺和湿法刻蚀工艺。重点对影响共晶键合结合强度的 Au 层厚度进行了讨论,确定工艺 中 Au层 的 厚 度 为0.9μm。对 PZT块材采用砂纸和研磨膏结合使用 的 方 法 对 PZT 层进行 了 物 理 研 磨 减 薄,以 较 低 成 本 获 得 厚 度 为30μm以上的高 压 电 性 能 PZT 膜。并 用 KrF 准 分子激光器加工处理 PZT 层,分析扫描次数对加工深度的影 响,确 定 在 扫 描 速 度 为100μm/s、扫 描频率为200 Hz、激 光 脉 冲 能 量 为11J/pulse的 条件下,5次扫描加工可得到的烧蚀深度为29.3μm。利用激光多普勒振动计搭建测试系统,测量处得到的位移结果基本与前述理论及仿真结果吻合,并测得在电压峰峰值为0.2V 条件下该压电微驱动器的共振频率为18.43kHz。

参考文献:

[1] CHENXG,LIY M.Designandanalysisofanewhighpreci-siondecoupledXYcompactparallelmicromanipulator[J].Mi-cromachines,2017,8 (3):82-95.

[2] YELC,ZHANGGF,YOUZ.5Vcompatibletwo-axisPZTdrivenMEMSscanningmirrorwithmechanicalleveragestructureforminia-tureLiDARapplication[J].Sensors,2017,17 (3):1-13.

[3] POURROSTAMIH,VILIANI,NAVIDSK.StudyofaMEMShybridthermos-PZTmicroactuator[J].JournalofTheoreticalandAppliedMechanics,2016,54 (4):1309-1318.

[4] MICHAELA,KWOKCY.Piezoelectricmicro-lensactuator[J].SensorsandActuators:A,2015,236 (10):116-129.

[5] KOWNT,SHIN KS,HYUNG M,etal.Fabricationofpie-zoelectricthickfilmsfordevelopmentofmicromechanicalcanti-levers[J].JournalofMechanicalandTechnology,2015,29(8):3351-3356

[6] JUNAGAL K,MEENA RS.Designandsimulationofmi-crostage having PZT MEMS actuator for 3D movement[C]//ProceedingsoftheInternationalConferenceon Ad-vances in Computing, Communications and Informatics.Jaipur,India,2016:2180-2185.

[7] JASIM A,WANGH,YESNERG,etal.Optimizeddesignoflayeredbridgetransducerforpiezoelectricenergyharvestingfromroadway[J].Energy,2017,141 (12):1133-1145.

[8] LEESA W,FRISWEL MI.Activebalancingofflexiblerotorsusingstrainactuators[J].JournalofVibrationEngineeringandTechnologies,2016,4 (6):501-516.

[9] POLCAWICH RG,PULSKAMPJS.Additiveprocessesforpiezoelectric materials: piezoelectric MEMS [M ]. NewMexico:Springer,2011:273-353.

[10] SHILPA G D,SREELAKSHMIK,ANANTHAPRASAD MG.PZTthinfilmdepositiontechniques,propertiesanditsappli-cationinultrasonicMEMSsensors[C]//ProceedingsoftheIn-ternationalConferenceonAdvancesinMaterialsandManufactu-ringApplications.Bengaluru,India,2016:1-8.

[11] 朱 彦 旭, 王 岳 华, 宋 会 会, 等. 溅射制备不同厚度Pb (Zr0.52Ti0.48)O3薄膜结 晶 态 的 研 究 [J].人 工 晶 体 学报,2017,46 (6):1002-1008.

[12] MARDILOVICH P,FRAGKIADAKISC,KOS W,etal.Anewstandardforthinfilmactuatorswithsol-gelPZT [C]//ProceedingsoftheInternationalConferenceon DigitalPrintingTechnologies.Colorado,USA,2017:133-135.

[13] 王锡彬,熊杰,郭培,等.溶胶-凝胶法制备Pb (Zrx,Tr1-x) O3 薄膜研究进展 [J].电子元件与材料,2012,31 (7):70-75.

[14] VERYF,COMBETTEP,ROSENKRANTZE,etal.ThickfilmsacousticsensorsdevotedtoMaterialTesting Reactorenvi-ronmentmeasurements[C]//ProceedingsoftheInternationalConference on Advancementsin NuclearInstrumentationMeasurementMethodsandTheirApplications.Lisboa,Por-tugal,2016:1-4.

[15] 杨 坚, 严 继 康, 康 昆 勇, 等.烧 结 温 度 和 升 温 速 率 对Pb (Sb1/3Mn2/3)0.05Zr0.47Ti0.48O3压电陶 瓷 性 能 的 影 响 [J].人工晶体学报,2016,45 (4):962-967.

[16] 李以贵,黄 远,颜 平,等.利 用 体 块 PZT 制 备 膜 片 式 压 电微泵 [J].光学精密工程,2016,24 (5):1072-1079.

[17] KONISHIT,IDE M,TANAKA K,etal.FabricationofdiaphragmactuatorusingbulkPZT [J].IEEJTransactionsonSensorsandMicromachines,2006,126 (7):302-305.

[18] WANG Q,ZHANG Q,XU RB,etal.Non-linearpiezoelectricbehaviorofceramicbending modeactuatorsunderstrongelectricfields[J].JournalofAppliedPhysics,1999,86 (9):3352-3360