0 引言

超精密磨削加工是实现光学玻璃高效加工的重要工艺之一,然而实现光学玻璃的超精密磨削是一个十分复杂的工作,机床特性、冷却液、砂轮磨料成份、砂轮修整、磨削工艺参数等都是影响磨削质量的重要因素。光学玻璃硬度高、脆性大, 其物理机械性能尤其是韧性和强度与金属材料相比有很大差异。其磨削既不同于一般高脆性材料(金刚石) 的纯断裂过程,又不同于金属材料的塑性剪切过程, 为了获得高质量的脆性材料产品,对其磨削工艺进行研究是十分必要的,文献[1-2]均对该问题进行了研究。为了获取磨削工艺参数对光学玻璃磨削质量影响的信息,必须对其磨削过程进行有效的监测。声发射技术是近几年磨削状态监测被广泛采用的一种方法[3],具有灵敏度高,抗干扰能力强的特点。本文基于声发射检测技术,对超精密光学玻璃磨削过程中的砂轮修整、磨削工艺等状态监测问题进行了试验研究,研究结果对科学地确定光学玻璃的超精密磨削工艺参数提供了依据。

1 超精密光学玻璃磨削的技术条件

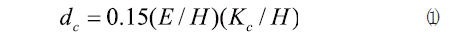

本文所研究的磨削对象为K9光学玻璃,K9光学玻璃作为高功率激光器重要的光学元件,其性能的好坏直接关系到激光器功率输出的大小和光束质量,K9 玻璃还是高功率激光薄膜的常用基片,它的损伤特性直接影响激光薄膜的抗激光损伤能力,特别是增透膜偏振膜等。针对光学玻璃纳米级精度和磨削效率的要求,其加工一般由磨削与抛光两道工序完成,高精度的表面磨削质量有利于提高光学玻璃的加工效率。因此,研究K9 玻璃表面的高精度磨削工艺具有重要的意义。由国内外实验研究表明,为获得光学玻璃等脆性材料磨削后粗糙度较低的光滑表面,在合适的加工条件下仍能以塑性去除的模式进行加工。实现脆性材料塑性域超精密磨削加工的条件是, 砂轮单个磨粒的最大切削深度应小于脆性材料的临界切削厚度dc [6]。

式中, E 为材料的弹性模量,MPa;H 为材料的显微硬度, G P a ; K C 为材料的断裂韧性,。在满足上述切削深度实验条件下,本文研究了光学玻璃以塑性模式磨削条件下的不同工艺参数与声发射信号间的关系,为光学玻璃超精密磨削状态的监测提供了依据。该实验选用的磨削机床为S c h l e i f r i n g精密数控平面磨床K - P 4 8 T , 磨削砂轮为S D 2 4 0 0 0 M 3 0 0 G H G 3 0 , 砂轮平均磨粒尺寸为1μm,磨削液选用水溶性研磨油CG-50P,其浓度配比为4%。

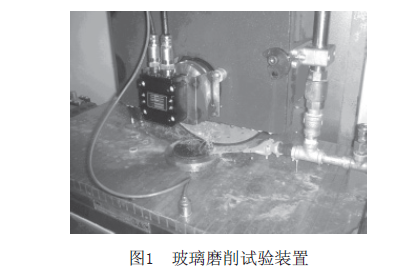

图1为玻璃磨削试验装置,砂轮主轴上安装了SBS公司的L-4200-5型无线声发射检测系统,砂轮与光学玻璃的接触状态通过声发射检测传感器传送至计算机,如图2所示。通过声发射磨削监测信号实现对磨削过程的动态实时监测。光学玻璃磨削的粗糙度采用Mitutoyo公司的SJ-201粗糙度仪测量,如图3所示。

2 实验结果和讨论

2.1 磨削过程中声发射信号分析

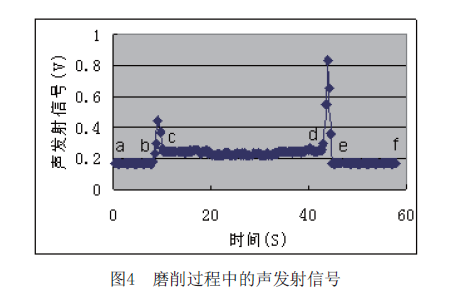

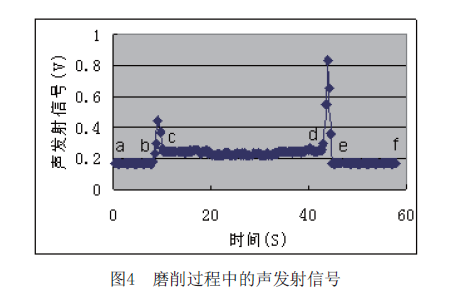

光学玻璃超精密磨削中,声发射信号可直观反映出砂轮与工件的磨削状态。图4所示为光学玻璃起始磨削时声发射信号,ab和ef段表示砂轮与工件未接触,AE信号值为背景噪声水平;cd段表示砂轮与工件处于磨削状态中,AE信号有所增大并且AE信号幅值随磨削表面质量状况发生变化,由于玻璃表面不平整,导致声发射信号出现波动现象;bc段和de段的脉冲反映出砂轮接触和脱离工件瞬间,声发射信号所产生的突变情况。因此,声发射信号直观反映出砂轮与工件磨削过程中的接触状态。

2.2 不同磨削工艺参数下声发射信号分析

实验研究表明磨削过程中声发射信号的变化与工艺参数的设置有关, 如图5、图6和图7给出了不同工艺参数下所对应的声发射信号分析。图5 表示砂轮线速度2 0 m / s , 进给速度为120mm/min,磨削进给量分别在1μm、2μm和4μm时的磨削过程中声发射信号的均方根值。由图5分析可知,磨削进给量越大声发射信号越强。因此,通过声发射信号可以监测磨削进给量。

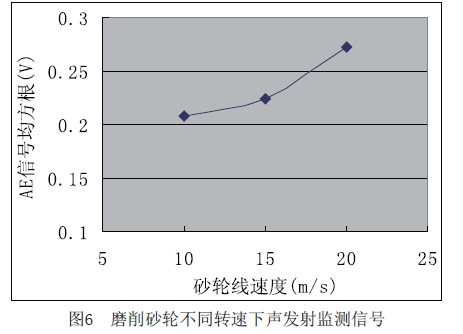

图6所示为工作台进给速度为120mm/min,磨削进给量为2μm,砂轮线速度分别为10m/s、15m/s和20m/s情况下声发射信号的均方根值。由图可以看出,AE信号随着砂轮线速度增大而增大。

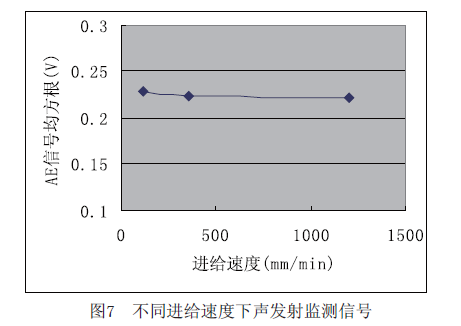

图7所示为砂轮线速度20m/s,磨削进给量为2μm,工作台进给速度分别在120mm/min、360mm/min和1200mm/min时的磨削过程中声发射信号的均方根值。由图7可以看出,工作台进给速度大小对声发射信号影响不大。其原因是在光学玻璃超精密磨削时,砂轮与工件的磨削模式为塑性磨削,且在磨削量很小的情况下,工作台的速度对声发射信号影响很小。

由上述分析可知,磨削进给量及砂轮转速越大,声发射传感器信号的均方根值越大,即磨削时磨削力释放的AE信号越强。光学玻璃磨削过程中声发射信号小,可以减小工件的磨削损伤。本试验设置砂轮转速为10m/s,磨削进给量为1μm。考虑到工作台进给速度大小对声发射信号影响不大,同时避免工作台速度过大造成工件磨削表面划伤,该实验设置工作台速度为120mm/min。

2.3 声发射信号监测磨削状态及磨削玻璃表面分析

在设定工艺参数后,磨削玻璃表面起始阶段,其声发射信号如图4所示,在磨削区域cd段信号幅值会随着磨削玻璃表面状况而发生上下波动,反映出玻璃表面较为粗糙。磨削4个小时后,声发射信号如图8所示,其磨削区域的声发射信号已经平稳,表明磨削玻璃表面已经平整,此次磨削已经完成。

将上述超精密磨削前及磨削后玻璃表面放在175倍显微镜下观测其表面质量,如图9所示,图9(a)为超精密磨削前表面质量,其粗糙度值为Ra=0.23μm。图9(b)为超精密磨削后得到极好的光学表面,其表面完全透明,没有任何划痕和裂纹的痕迹,经粗糙度仪测量,其表面粗糙度为Ra=0.02μm,满足实际要求Ra<0.05μm。

3 结论

1)本文建立了比较完善的光学玻璃磨削声发射监测实验系统;

2)通过分析超精密磨削过程中不同工艺参数下的声发射信号,得出磨削进给量和砂轮线速度对声发射信号影响有较大影响,工作台进给速度对声发射信号强度影响不大。根据此分析结果,可通过声发射信号监测超精密磨削中的磨削进给量及砂轮转速的变化;

3)使用声发射信号监测光学玻璃磨削过程,可直观有效辨别出磨削过程中被磨削玻璃表面磨削状况,为优化选择磨削工艺参数提供了依据。