技术与应用

发布日期:2005-09-05 11:12 浏览次数:次

玻璃纤维增强复合材料比强度、比模量高,抗疲劳性能好,广泛用于制造风电叶片复合材料结构.受制造工艺等随机因素影响,风电叶片难免会产生纤维断裂、缺胶和分层等结构缺陷,这些缺陷在实际静/动载荷、疲劳等条件作用下,将加剧风电叶片结构的损伤累积和失稳破坏,为此,风电叶片玻璃钢复合材料结构健康监测对确保风电叶片长期可靠运行具有重要作用。

声发射检测技术对动态缺陆敏感,能做到实时监测,可有效反映纤维增强复合材料损伤失效的过程,近年来,国外相关学者相继开展了声发射技术在风电叶片的早期损伤预报和结构健康监测方面的研究。国内在该领域的研究处于起步阶段,主要包括风电叶片裂纹的声发射监测和结构健康监测的设想问.但针对风电叶片玻璃钢复合材料声发射衰减与定位的研究涉及较少.本文以风电叶片单向复合材料和多层复合材料为研究对象,采用 φ0.5 mm 铅芯为模拟声发射源,获取声发射波在复合材料中的传播、衰减规律和源定位特性,为风电叶片复合材料结构的现场健康监测提供参考依据.

1 实验过程

实验所用风电叶片单向复合材料由单向玻璃纤维环氧预浸料(牌号为 G15000) 在平板模具上铺设 60 层后,烘箱内加热加压固化获得,复合材料层板厚度为 6 mm. 在风电叶片上切割的多层复合材料试件平均厚度为 24 mm. 实验过程中,以 φ0.5 mm 铅芯为模拟声发射源,利用 AMSY-5 全波形声发射仪实时监测并记录声发射信号.声发射监测采用 3~4 个 100~900 kHz 的宽频带传感器,内置前置放大器增益为 40 dB ,中心频率为 150 kHz ,采样频率为 10 MHz ,信号采集阅值设为 46 dB.单向复合材料衰减与声速测量时, 4 个传感器直线排列,纵向间距均为 60 mm,横向间距均为 40 mm,模拟声发射源距最近传感器中心的距离为20mm. 多层复合材料衰减与声速测量时,3 个传感器直线排列,间距为 60 mm ,模拟声发射源距最近传感器中心的距离为 20 mm. 定位测量时,4 个传感器短形布置,单向复合材料间距为 100 mm 和 80 mm,多层复合材料间距为 95 mm 和 55 mm. 声发射监测过程中,传感器与试板之间用凡士林藕合.

2 结果及讨论

2.1 单向复合材料衰减与源定位

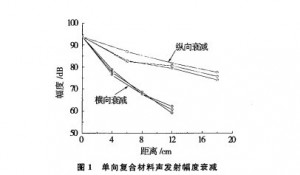

风电叶片单向复合材料声发射幅度衰减如图 1 所示,纵向和横向衰减均通过 3 次有效模拟声发射源依到达 4 个传感器的幅度来获取。

实验结果表明 :3 次模拟声发射信号的幅度衰减基本一致,能有效代表单向复合材料纵向和横向的声发射衰减特性;纵向衰减为 O. 58~ 1. 6 dB/cm ,横向衰减为 2. 4~4 dB/cm. 可见,单向复合材料声发射横向衰减要明显高于纵向衰减这一现象主要源于单向复合材料的结构特征.风电叶片单向复合材料纤维均纵向排列,声波在复合材料中的纵向传播主要沿纤维方向进行,衰减相对较小;而沿复合材料横向,树脂和纤维交替出现,声波的传播遵循树脂-纤维-树脂的循环过程,出现多次树脂与纤维的界面反射,从而造成能量的散射和吸收,导致复合材料横向有较大的声发射幅度衰减。

断铅模拟声发射源到达各传感器的波形和频谱如图 2 所示,各传感器获取的波形和频率特性变化不大,未出现声发射波的频散效应.依据声发射波到达各传感器的时间差和传感器间距,可计算出声发射在单向复合材料中的传播速度。

通过计算可得,风电叶片单向复合材料纵向声速约为 4640 m/s. 横向声速约为 1 835 m/s. 可见,声发射波在单向复合材料中的纵向传播速度明显高于横向传播速度.声波在材料中的传播速度主要与介质的弹性模量和密度有关,弹性模量与密度的比值越高,对应的波速也越高.玻璃纤维与树脂基体的密度相差不大,但玻璃纤维的弹性模量要明显高于树脂基体,这说明声发射波在玻璃纤维中的传播速度较大,声波在复合材料中的纵向传播就是沿纤维方向进行的.声发射波在树脂基体中的传播速度相对较小,且横向传播时,声波在树脂与纤维的界面出现多次反射而延长了声程,造成较低的横向传播声速.在风电叶片声发射源定位中予以充分考虑单向复合材料纵向和横向声速的差异。

在风电叶片结构健康现场监测中,传感器一般布置在叶片表面.为获取声发射源的位置,应采用声发传感器阵列来实现二维平面定位.在已知声波在风电叶片复合材料中速度的情况下,可依据声发射信号到达各传感器的时间差,计算出声发射源的精确位置.本文采用 4 个传感器,取声速为 3 300 m/s. 结合 AMSY-5系统得到风电叶片单向复合材料声发射源定位实验结果如图 3 所示。

实验结果表明:声发射定位源基本上能反映出模拟声发射源的位置,但也存在着一定的误差.这是由于单向复合材料纵向和横向声速差别较大,采用单一声速的时差定位方法不能有效获取精确的定位源.在风电叶片现场检测中,可根据风电叶片复合材料结构的特点,采用时差定位和区域定位综合分析,来进行声发射源的定位。

2.2 多层复合材料衰减与定位

通过模拟声发射源依次到达 3 个传感器的幅度,得到多层复合材料声发射幅度衰减如图 4 所示。

实验结果表明:声发射信号幅度衰减为 1~ 1. 16 dB/cm ,依据声发射波到达各传感器的时间差和传感器间距,计算出风电叶片多层复合材料声速约为 4 273 m/s ,与单向复合材料纵向特性相差不大.

依据 4 个传感器形成矩形阵列,结合 AMSY-5 系统基于小波的定位方法,得到风电叶片多层复合材料声发射源定位实验结果如图 5 所示.声发射定位源能较好地吻合模拟声发射源的位置,越接近中间区域,定位更为准确,其定位精度高于单向复合材料声发射源定位.为实现风电叶片裂纹等典型声发射源的精确定位,应充分考虑复合材料的结构特性,并通过现场模拟实验来验证。

3 结论

1)风电叶片单向复合材料声发射横向衰减明显高于纵向衰减,且横向声速明显低于纵向声速。

2) 采用中心频率为 150 kHz 的声发射传感器,幅度最大衰减达 4 dB/cm. 为避免幅度过快衰减,在风电叶片现场检测中,应采用低频的声发射传感器来进行声发射源定位。

3) 风电叶片多层复合材料声发射定位源能较好地吻合模拟声发射源的位置,越接近中间区域,定位更为准确。