技术与应用

发布日期:2019-12-05 13:34 浏览次数:次

随着生产过程自动化、系统化要求的日益增长, 要实现柔性制造系统的生产就必须研制可靠而有效的传感技术。世界闻名的、日本筑波新建成的“应用激光的复合柔性系统示范工厂”中,在其复合切削过程中采用自诊断技术的方案之一是故障珍断。其中最突出的问题就是刀具断损的检测。

刀具磨损是逐步发生的,比较容易预测,而刀具断损的发生是突然的,带有随机性。要在加工过程中检测刀具的断损是很困难的,需要具有如下性能的理想传感器,即:能发出清晰可靠的信号:灵敏地指示刀具逐渐磨损的情况;对刀具破损能作出迅速的响应,响应的时间不超过千分之一秒;刚性好,能灵活地用于不同的加工工序;不干涉切削过程;成本低、 安全可靠;可以在车间环境下使用;并能提供与机床控制系统相连接的信号。

用于检测刀具磨耗的传感器,一般分为直接式和间接式两大类。直接式是指直接利用刀刃磨耗效应的传感器,间接式是指测量刀刃磨耗程度变化参数的传感器。

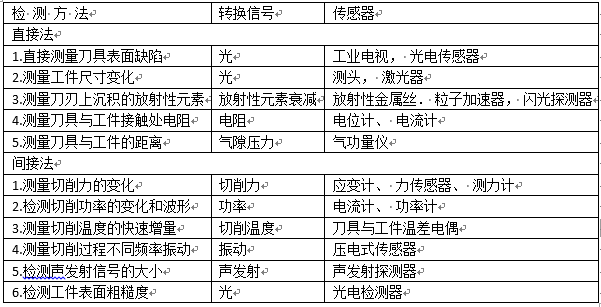

近年来国外在加工过程中检测刀具破损所用的方法和传感器见表1所示。

表1 刀具破损的检测方法及传感器

现在,分别叙述表1所列出的在加工过程中检测刀具磨损的各种传感器。

一、直接式

直接式传感器已研制成多种不同的型式,其中有些已开始研制成商品。

1 . 利用光学传感法的传感器

应用光学技术检测刀具侧面磨耗。一种方法是使用光导纤维。刀具由侧面用光照亮,其 反射光的分布形态出光导纤维传到显示系统。对反射回来的磨损图形进行分析,就可判断刀具磨损情况。

此法直观性强,准确、可靠。不过,在出现刀瘤或沉积物时,分析磨损部位就有困难,并且,只能在两次切削循环之间进行静态测量。

2 . 利用湖量工件尺寸变化的传感器

金属切削时,刀刃的磨损会引起工件尺寸的相应变化。例如,随着钻头磨耗,工件孔径 变小。因此,通过测量工件尺寸或孔径尺寸,就可知刀具磨损情况。

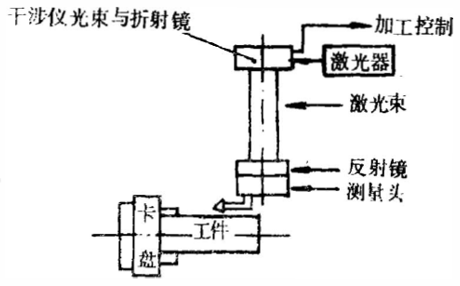

美国Pratt&Whiteney机床厂研制了用激光干涉仪监控刀具磨损的系统,见图1。

该装置是在移动式测量头上装一反射镜。测量工件时,依次接触工件两侧,并记录每- 位置上测取的读数。

这种测量方法精度高,测量头与机床其准坐标无关。缺点是,只能在静态进行测量,还有可能把机床系统中的热膨胀和丝杆误差引入测量误差。

3 . 利用披射性检测刀具磨损的传感器

美国麻省理工学院利用检测原子能放射性的方法进行诊断与监测刀具的磨耗工作。

使用这种传感器,在多数情况下要使刀具带有放射性,并要把切削收集起来,以便把放射能集中进行计量。

这种方法,目前在我国研制、应用和推广方面都存在较大的差距。

4. 测量刀具一工件接触电阻的传感器

当刀具磨损时,刀具与工件的接触面相逐渐加大,电流通过接触面时电阻减小,利用这

种效应检测刀具的磨损。采用这种原理的有两种方法,它们都用交流电。一是测量简单电阻。二是在刀刃侧面贴一层薄膜导体。当刀刃侧面磨损时,部分导体也被磨损,通过的电流也减弱,测量刀刃部侧面薄膜导体的电阻就可知刀刃部 侧面的磨损量。这种检测方法精度高,但是在高温高压下薄膜导体易脱落,高温与塑性变形时会使信号受到干扰。

5 . 测量刀具与工件间隙的传感器

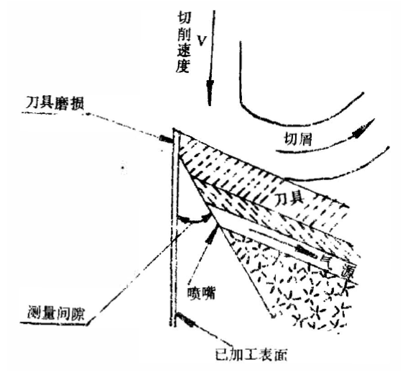

美国通用电器公司研制的气动传感器,是以加工表面与刀具后面或刀体某固定点的变化来检测刀具磨损量的。

该装置是在刀体上设一喷嘴,压缩空气从喷嘴处射向刚刚经过加工的表面,然后测量反压力以此来确定喷嘴到加工面间的距离(见图2)。

该装置压力为690KPa,喷嘴直径为2mm,可测出0.4 mm的磨损量,灵敏度为2~3µm。

二、间接式

1 . 以测量力为基础的传感器

切削力是比较容易测量的参数之一,也是刀具破损的良好指示。

在日本,许多实验研究工作都致力于用各种型式的测力计测量切削力来检测刀具的破损。

得出的普遍结论是:测定进给力(轴向力)与主切削力之比,以及各个分力的变化,用这样的方法可以准确地检测刀具的磨损。图3为车削时因刀具损坏而引起切削力变化的例子。

2. 以测量切削功率的变化和波形为基础的传感器

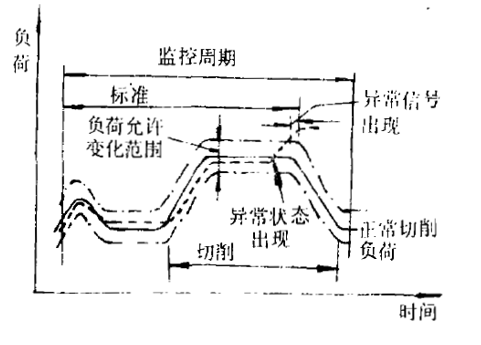

通过测定主轴电机或进给电机的功率确定 。切削过程中刀具是否损坏。

方法是先测出新刀具首次切削时主铀电机负荷功率或电流的波形,并存入数控装置的存 贮器内,用来与以后每次切削时的负荷波形相比较,如果实际负荷超过给定的允许范围.则可断定刀具发生了断损,如图4所示。

由于所耗功率容易用瓦特计或测量直流电机电流来测定,不需对机器结构作任何改变, 易于在实际生产中使用。缺点是灵敏度不够高,还需附加信号调制。

据日本精机学会报导,这是目前应用较为广泛的检测方法,已用于柔性制造系统的夜班无人操作的工序之中。

3 . 以测量切削温度制成的传感器

在正常切削条件下,刀具磨损时切削力增大,因而刀刃部产生的温度也将增加。刀具最后失效时是用瘟度的迅速升高来判断的。

利用这一原理制成的传感器有热电动势和热电偶。

美国Bendix公司正在研制一种响应速度快,而且较灵敏的温度监视系统。该系统用硅光电池监测切削刃部发出的红外辐射。这种江外辐射测量具有好的响应曲线,灵敏度高,但是不能用于有切削液的情况。

4 . 以测量振动为基础制成的传感器

刀具在切削金属过程中,工件与磨损的刀刃部侧面摩擦,产生不同频率的振动。监测这种振动的方法有两种:一是把振幅分成高低两部分,在切削过程中对此两部分振幅进行对比二是把振幅分成几个独立的幅带用微处理机对这些幅带进行不断地记录和分析,即能检测出刀具后面的磨损程度。

美国通用电气公司研制成功的刀具监控系统,是与一台G E Mark Century 2000数控自动车床一起工作的。该系统是由压电元件接收来自刀具与接触工件的振动,并将振动转化成微小的电脉冲。其振动越大,这种脉冲越强。该项技术准备用于航空元件制造厂。

美国国家标准局(NBS)自动化生产研究所在钻削加工中利用振动信息方面取得了成功的经验。NB S系统是利用装在工件上的加速度传感器对振动信息进行时域分析,识别钻头的磨损并判断钻头的折断。所制成的传感器已获批准出售。

5 . 检测声发射信号(AE)的强度

由于固体材料在发生变形、断裂和相变时会剖起应变能的迅速释放,声发射就是随之产生的弹性应力波。当刀具破损时可检测到幅值较高的AE信号。

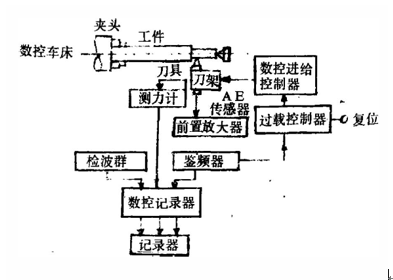

利用声学传感检测刀具磨损的装置,如图5所示。

该装置将A E信号传感器安装在刀柄尾部。刀柄固定在数控车床的刀架上。A E信号被放大分别用战止频率为100KHz和1MHz的高通和低通搪波器滤波。将平均A E信号和预定的阈值相比较, 当A E信号超过阈值时,停止进给运动。

该装置可同时测量主切削力和A E信号,图6为当刀具断裂时测得的A E信号和主切削 力。

在第六个切削周期时,刀具崩裂,这时大幅度的A E信号被检测到;而在切削继续正常进行时,检测到的A E信号是无效的。

声发射传感器,目前被认为是有希望的刀具断损检测方法。它能够检测刀具涂层磨损, 刀具破碎以及由月牙洼磨损引起的刀具破坏。

6 . 检测工件表面粗糙度

由于刀具发生破损时会引起被加工表面的突然性或不规则的尺寸变化。切削时可用工件 表面粗糙度检测刀具的破损程度。

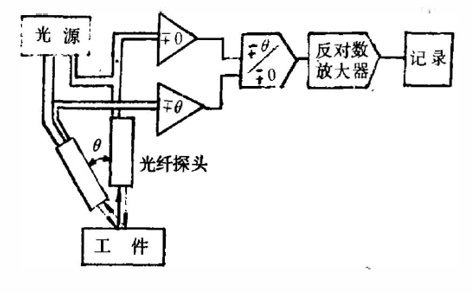

日本三丰公司在 “生产过程中质量控制的计量国际讨论会”上提出的表面粗糙度的在线自动测量方法,如图7所示。

该测量装置使用两个光纤探头,一个垂直于工件被测表面;一个与工件表面成一倾角。 利用这两个探头接收到的反射光的比率用来确定工件表面粗糙度,以此来判断刀具的破损程度。

目前:刀具破损的传感技术正处在开发研制阶段,只有少数在生产中应用“我们可以消 化吸收国外已有的研究成果,结合我国的生产实际,先研制简单,可靠的传感器,经试验运 行后,不断完善装置,坚持不懈地去寻求新的 能预测刀具碗损的传感技术途径,早日投入我国柔性生产系统中使用。