0 引言

随着纳米微米技术的发展,机械加工领域对精度的要求日益提高,而刀具的磨损是影响加工精度的一个重要因素.加工精度要求越高,这种磨损带来的影响就越大.然而,传统的超精密机床的精度主要是靠机床的基准元部件的精度达到的,而继续提高机床部件的精度已十分困难,而且一些加工中产生的误差很难消除.要解决这个问题,就需要可对刀刃位置进行微米甚至纳米级调整的刀具磨损补偿装置,从而达到提高加工精度的目的.压电陶瓷作为理想的纳米级微位移元件,具有体积小、位移分辨率高、承载力大、无噪声、不发热等特点,基于压电陶瓷驱动的刀具补偿系统可以实现对刀具磨损的微米级补偿.本文将对压电陶瓷微位移器工作的特性即非线性、迟滞、蠕变等特点进行分析,并提出可行的基于压电陶瓷驱动的刀具磨损补偿方案.

1 压电陶瓷微位移器的选择

压电陶瓷器件可制成管状和片状,用于组成微位移机构.根据机构的不同,常见的压电陶瓷微位移机构可分为圆管式、叠片式、尺蠖式及蚯蚓式等几种.由于工作时刀具给予微位移机构的反馈力较大,而圆管式、尺蠖式和蚯蚓式的刚性比较弱,所以选择叠片式微位移器作为补偿装置的动力器件.

如图l所示,电场以并联方式加到每一片压电陶瓷上,相邻的片具有相反的极化方向,每片的极化方向与电场方向一致.在电场作用下,每片压电陶瓷产生相同的伸张量△s,所以总伸张量∑△|s=n△Is,n是叠片的片数.把叠片式压电陶瓷的一端固定,就可在另一端推动负载产生较大的微量位移.

本文以中国电子科技集团26所研发的WTDS型压电陶瓷微位移器为例,基本参数为:标称位移40μm,最大位移48μm,刚度为110 N/cm2,最大推力1500 N.

2压电陶瓷微位移器的特性分析

压电陶瓷微位移器作为补偿系统的动力元件,其特性直接影响整个系统的性能.所以对其非线性、蠕变和迟滞特性的研究及解决方案的

提出,将决定整个补偿系统的精度、可靠性,以及可实施性.

2.1 非线性和迟滞特性的分析

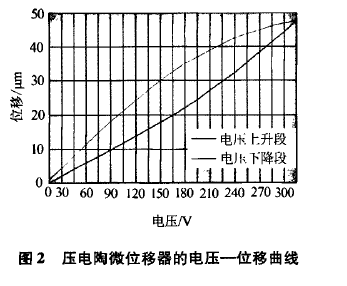

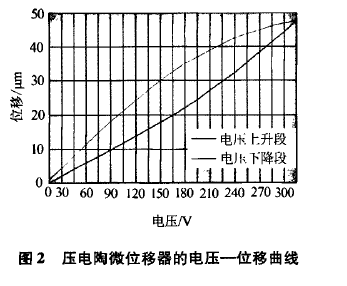

通过实验测量,得到了WTDS型压电陶瓷微位移器的位移一电压曲线,测试仪器为MDSL-0500M6—1A型电感式测微仪,和HPV一1C0300A0300型驱动电源,测试温度为(24±3)℃,所得的电压一位移曲线如图2所示.

可以看出曲线的特点:其一,非线性;其二,电压上升段和下降段中同一电压点所对应的位移不相同,即为迟滞现象.虽然曲线具有非线性和迟滞等特点,但却有较强的再现性(即电压变化区间等同的曲线段相似),因此可以通过计算和实验,得到较精确的电压一位移关系.

对于压电陶瓷微位移器的非线性和迟滞影响,本文将通过对补偿系统建立精准的数学模型来解决这一问题.又因为刀具磨损补偿对致动器的位移方向要求是单一的,即伸长,所以在建模时只利用曲线的上升段即可,这又从一定程度上减少迟滞带来的影响.

2.2蠕变特性分析

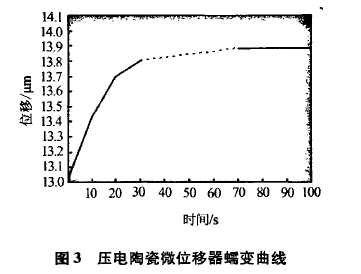

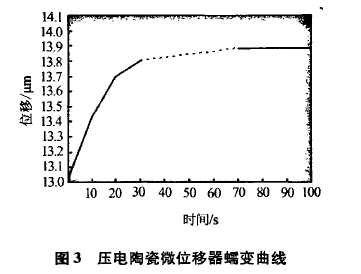

压电陶瓷在较强电场的作用下,会出现明显的蠕变现象,即当驱动电压不再改变时,其位移并不会立即停留在一个固定值上,而是需要一个较长的时间段才能够缓慢的达到稳定.WTDS型压电陶瓷致动器在100 V电压下的蠕变曲线如图3所示.

从图中可以看出,在驱动电压固定之后的大约前30 s,位移有一个显著的增加,随后位移增幅变小,呈线性规律,并最终趋于稳定.由此可以得出结论:WTDS型压电陶瓷微位移器有明显的蠕变效应,大约需要70 s能够达到稳定值.

对于将压电陶瓷微位移器用于刀具磨损补偿,其蠕变特性一直是影响精度的关键问题,单纯采用补偿的方式属于治标不治本.刀具从开始加工就会产生磨损,在工作状态下这种磨损缓慢且较均匀,所以如果小幅度均缓而持续的增加驱动电压,就可以产生同时对应磨损量的补偿.这种情况下,蠕变已不是问题.这就对补偿控制提出了一个要求,就是一旦补偿动作开始,中途就不能返回,一直到补偿进给量达到极限为止.也就是说,不能像采用液压或其他机械补偿机构那样,每加工完一个工件,补偿动作就退回,甚至将其作为退刀的一种形式.

3 刀具磨损补偿装置的原理与结构

补偿装置如图4所示,该装置为可产生弹性变形的补偿头,a、b为平行平板型的弹性体,但其可变形方向是单一的,而在其它方向上有着极强的刚性.补偿头的中心部装有压电陶瓷微位移器作为动力组件,同时在内部还有加工出的s型缝隙,这样,尽管补偿头为一个整体结构,但当通电后,压电陶瓷微位移器会产生纵向的扩张力致使a、b平行平板型弹性体产生形变,同时使补偿头左右两部分产生纵向的相对位移,从而使刀具产生平行移动量补偿刀具的磨损.变形后的补偿头如图4(b)所示,△L₁为压电陶瓷的位移变化量,△L₂为刀具的补偿位移.

4压电陶瓷致动器受力特性分析

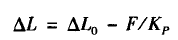

压电陶瓷微位移器在补偿过程中要受到力的作用,而压电陶瓷是具有一定刚度的弹性体,在压力的作用下会产生变形,变形后的位移可表示为:

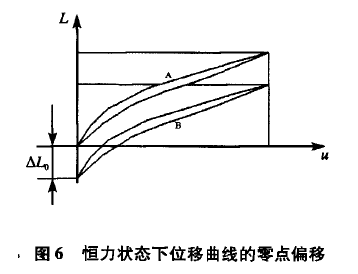

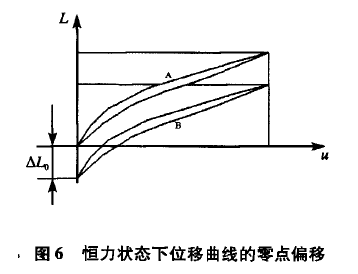

式中,F为压电陶瓷所受到的压力,N;Kp为压电陶瓷的刚度,N/μm;△L0为无外载时的名义输出位移,μm.F可以为变力,也可以恒力.当F为恒力时,其电压一位移曲线发生零点位移.

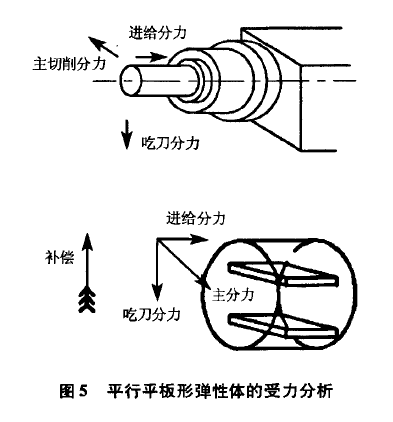

下面分析一下压电陶瓷微位移器器的受力情况.图5为平行平板型弹性体的受力分析,它受到三个分力的作用,即主切削力、进给力和吃刀力.但由于压电陶瓷微位移器和其接触方式为如图4所示,所以在补偿时只受到吃刀力的作用.根据生产实际中应用比较广泛的切削力经验公式,即

式中,CFc、CFp、CFf取决于被加工材料和切削力系数;ΧFc、УFc、nfc、ΧFp、УFp、nFp、ΧFf、УFf、nFf分别为三个分力公式中,背吃刀量ap、进给量f和切削速度vc的指数;KFc、KFp、KFf各种影响因素对各切削分力的修正系数的乘积.这就表明在镗削状态下,如果加工对象为同一种零件,且加工方式相同(如孔加工),切削力、吃刀力可以视为恒力(实际生产时,可能有较小的波动,此波动对所产生的位移变化非常小,可忽略不计),所以整个位移曲线只是发生了零点偏移,曲线特性并没有改变,如图6.因此在建立刀具磨损补偿的数学模型时,以压电陶瓷致动器的电压一位移曲线为对象,同时考虑致动器受力所带来的零点偏移即可.

5 补偿系统数学模型的建立

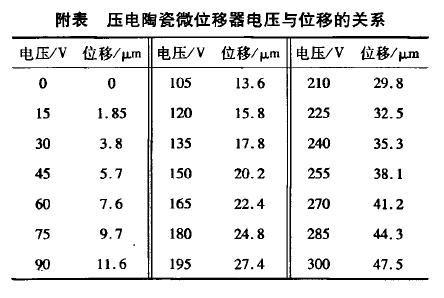

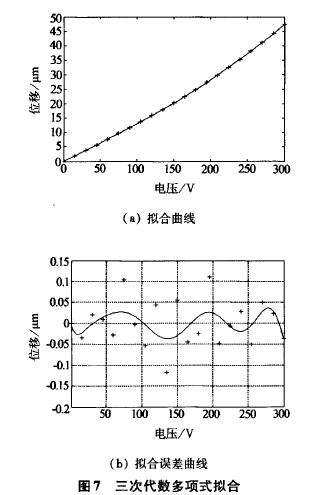

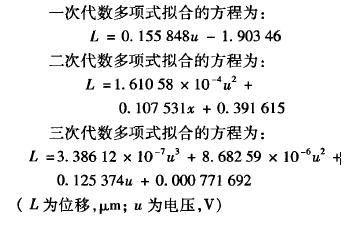

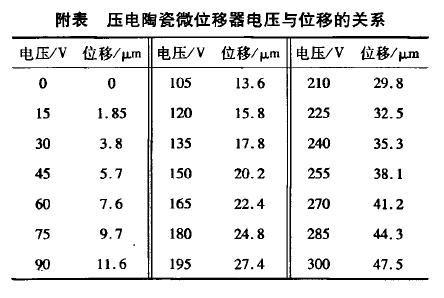

补偿系统数学模型的建立采用平均曲线模型来实现,具体过程如下:通过实验得出电压与刀具补偿位移之间关系数据,然后拟合出电压与补偿位移之间的实际平均曲线,作为进给驱动部分的数学模型,然后依据此模型设计控制系统,从而对压电陶瓷微位移器进行控制.这种处理方法,可将压电陶瓷微位移器的线性度再提高一倍以上.根据实验得来的电压与刀具补偿位移之间的关系如附表.

用Matlab软件进行3次代数多项式拟合,随着拟合次数的增加,误差曲线的波动范围变小,当次数为三阶的时候,误差保持在小于0.04μm的可允许范围内,如图7所示.

6 刀具磨损补偿控制方案分析

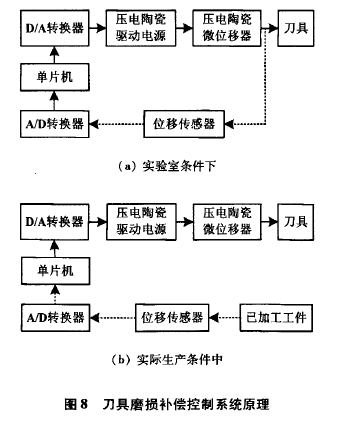

整个补偿系统可大致分为三个部分:以单片机为核心的控制中枢,以压电陶瓷微位移器为动力元件的进给系统,及一个位移反馈系统.整个系统的主要动作为输出一个电压信号给驱动电源从而驱动进给系统的工作,并且显示出反馈回路给出的数据.

图8(a)为理想的刀具磨损补偿系统原理图,但实际上几乎无法实现.首先,在机床上增加位移传感器受到空间与位置的限制,不仅会增加机械结构部分的设计难度,还会大大提高成本;另外,由于刀具磨损很缓慢,因而驱动器的补偿位移随时间的变化量也很小,对于常规测量来说,长时间测量一个变化很小的值,又不能经常校准零点,测量系统本身的时飘和温漂都可能超过被测尺寸的微量变化,这样就无法保证测量精度.

图8(b)为实际可行的方案,与上面的区别是:将测量滞后一拍,在下一个工位上,对已加工完的工件进行尺寸测量,根据测量结果来决定下一次加工刀具的磨损补偿量,可以称为准闭环系统.虽然测量滞后了一拍,但由于前后两次的磨损量差别很小,可以忽略不计,因此这个方案是切实可行的.图8(b)中的虚线部分,也可以采用手动测量,手动输入补偿量来实现.

要想使图8(b)的系统准确可靠,关键在于必须确定电压与补偿量的关系.因此,可在实验室条件下,采用图8(a)系统,通过实验、分析,得到准确的电压与补偿量的关系,并根据这种关系和实测数据来建立补偿系统的数学模型.

7 结论

(1)通过对补偿系统的数学建模,并以此模型去设计控制系统,可提高整个刀具磨损补偿装置的补偿精度,消除压电陶微位移器非线性和迟滞特性带来的影响;

(2)本文提出的对补偿装置的驱动方式,即小幅度均缓而持续的增加驱动电压,就可以实时产生对应刀具磨损量的补偿,又由于补偿状态下电压始终在增加,也就不存在蠕变的问题;

(3)对于控制方式,闭环在精度上往往比开环要高,但对于普通加工行业而言,如果采用闭环方式,无疑会大大增加成本,同时还要考虑到反馈系统的实现,这些都是必须面对的问题.所以,本文针对性的提出了在下一工位测量已加工工件的准闭环控制方式,并采用恰当的驱动方式,使补偿系统既有足够的精度,又有充分的可行性.

作者:赵佩凤,林子贺

(大连交通大学机械工程学院,辽宁大连116028)