技术与应用

发布日期:2019-11-12 13:22 浏览次数:次

1 前言

陶瓷具有金属等其它材料所不具备的优点, 即优异的耐高温、耐磨损、耐腐蚀性能, 但陶瓷材料抗热震性差的缺点却大大限制了其功能的发挥。陶瓷材料因热冲击造成开裂和断裂而损坏, 是由于其受热应力的作用而引发微裂纹生长、扩展所致。但研究陶瓷材料在热应力下裂纹的扩展情况在技术上存在不少困难, 目前关于这方面的报道甚少, 特别是还未见有关直接监测在受热应力作用时, 陶瓷材料中裂纹扩展的动态过程方面的报道。

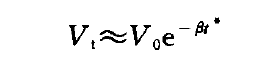

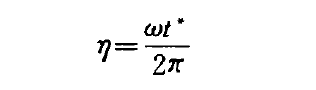

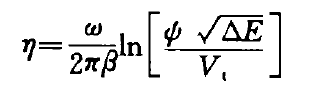

声发射检测技术为上述课题的研究提供了一种新的方法。声发射是指材料在外力或内应力作用下, 内部发生塑性变形或裂纹形成、扩展时由于应变能释放而产生弹性波的现象。一个声发射事件的振荡信号为阻尼正弦波, 如图1所示。阀值电压V t 可近似表达为

(1)

(1) (2)

(2) (3)

(3)  (4)

(4) (5)

(5)对于脆性陶瓷材料, 其裂纹扩展时的声发射强度具有幅度高、容易与噪音相区别的特点,所以用声发射来研究陶瓷材料的断裂过程是非常有效的。张清纯等曾在热震损伤陶瓷材料的 SENB 抗弯试验中采用了声发射技术。本工作在热循环中直接应用声发射技术, 从而精确地测定陶瓷材料在热应力作用下裂纹生长、扩展的动态过程。

2 实验

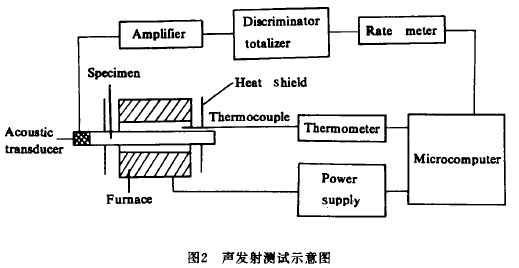

实验采用富A1₂O₃ ( ≈77 %, 按质量计) 的刚玉-莫来石质陶瓷材料。试样为Φ20 m m x230m m 的长杆形圆柱, 两端经研磨抛光。试样的中部安放在一加热电炉中, 其一端涂上真空润滑脂与声发射换能器相连, 并用夹具加以固定。电炉的升温及冷却速度控制在5 ℃ / m in。用A E一4 0 0 B 型四通道声发射仪检测试样在热应力下裂纹扩展的信号, 其前置放大器的增益为4 0d B,主放大器的动态范围为60dB , 带宽为4 0 ~4 0 0 k Hz, 测试过程见图2 。

骤冷试验按如下步骤进行: 将Φ20m m x 130m m 试样置于炉内, 升温至预定温度后, 保持o.hs , 然后将其投入安装有声发射换能器的20 ℃ 油浴容器中, 检测出试样在骤冷时裂纹扩展 的声发射信号。试样落入油浴时的高差为30cm。强度测试采用三点弯曲法, 跨距为120mm, 加载速率为05.mm / m i n 。

3 讨论

3.1 温度组慢变化时裂纹扩展的声发射特性

当缓慢升温和冷却时, 试样由于内部的热应力而引发裂纹扩展所产生的声发射如图3所示。升温速率和冷却速率是相同的, 均为5 ℃ / m in, 但在升温过程和冷却过程所检测到的声发射计数率曲线却相差很大。加热时, 声发射计数率曲线在500 ℃ 和250 ~300℃ 的温度下有一峰值, 但与冷却时所产生的声发射相比是很小的; 冷却时所检测到的最大声发射计数率几乎为加热时的400 倍, 在500~600℃ 温度范围内达到最大值, 且声发射的密度高。故裂纹的生长、扩展主要发生在冷却过程中; 在升温情况下, 虽然试样中由于热膨胀也会产生热应力, 但并未导致大量的微裂纹生长。

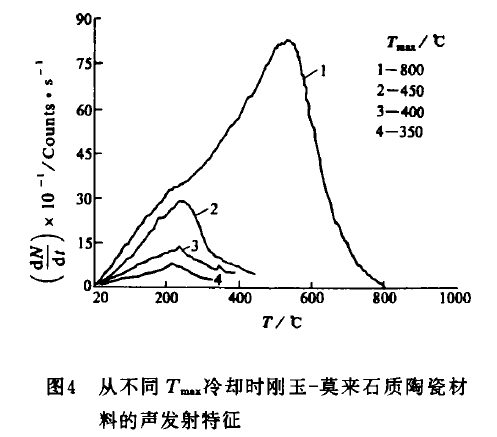

当加热至不同的最高温度Tmax, 然后缓慢冷却时, 微裂纹扩展过程的声发射特征如图4 所示。当Tmax< 50 0 ℃ 时, 所检测到的声发射信号在1 80 ~ 27 0 ℃ 的温度范围内出现峰值, 说明微裂纹的生长、扩展主要集中在20 0 ℃ 附近, 从而在这一温度范围内激起丰富的声发射信号。当Tmax=80 0 ℃ 时, 声发射信号明显移向高温区, 其声发射计数率的峰值出现在500~ 600℃ 的温度范围内, 说明此时微裂纹的生长、扩展主要集中在500 一600 ℃ 。从图4还可以看出,Tmax愈大, 声发射信号也越强。

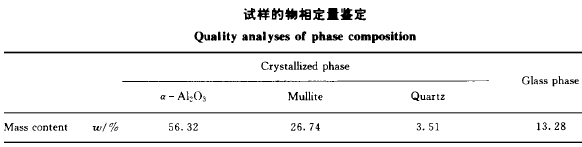

试样在缓慢冷却的条件下, 微裂纹主要是由于瓷坯中各物相热膨胀系数的差异而产生的热应力引起的。用X 射线衍射及H F 法定量分析试样的晶相组成和玻璃相含量, 结果表明瓷坯中含有3.5% 左右的石英晶相( 见下页表)。石英晶相在5 70 ℃ 和1 80 一27 0 ℃ 分别存在着晶型转化, 因此在这两个温度附近石英晶相的热膨胀系数会发生较大变化而导致其周围的热应力增大。图4所示的声发射信号峰值恰好对应于石英晶型转化的这两个温度范围, 这说明在石英的晶型转化温度范围, 石英颗粒周围的热应力会发展到使坯体产生大量的微裂纹, 从而激起丰富的声发射信号。声发射曲线充分反映了热应力下试样中微裂纹形成的动态过程。当升温至不同的Tmax, 瓷坯在烧成后的冷却过程中所产生的微裂纹会得到不同程度的愈合, Tmax越高, 微裂纹的愈合程度也大; 再冷却时, 又形成微裂纹所释放的能量也就越多, 故试样在冷却过程中的声发射信号随Tmax的提高而增大。

3.2 晶粒尺寸对裂纹扩展的影响

具有不同晶粒尺寸的刚玉一莫来石质陶瓷材料在缓慢冷却时的声发射计数率曲线具有明显的变化, 如图5所示, 这说明裂纹的扩展程度有很大差异。当晶粒尺寸减小时, 声发射计数率的峰值减小, 这意味着在热应力下裂纹的扩展、蔓延随晶粒尺寸的减小被抑制在一个越来越小的范围内。

3.3 骤冷时的裂纹扩展及声发射特性

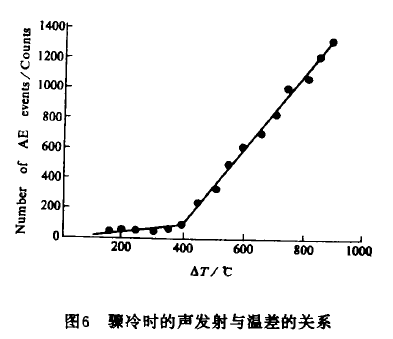

在骤冷条件下所检测到试样的声发射计数与温差的关系曲线如图6所示。曲线在△T=4 0 0 ℃ 时有一拐点; 当△ T <4 0 0 ℃ 时, 声发射的信号较弱, 裂纹的扩展、蔓延处于稳定状态下,被抑制在一个较小的范围内, 故其释放的声发射能量较少; 当△T > 4 0 0 ℃ 时, 声发射事件计数剧增, 裂纹在热应力的作用下迅速失稳扩展, 释放出巨额的声发射能量。

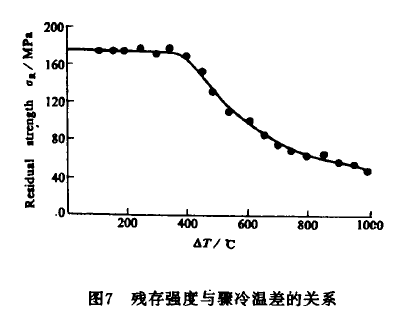

图7 为热冲击损伤后试样的强度随△T 变化曲线。由图可见, 其强度的衰减开始出现于△T=4 0 0 ℃ 左右; 当△T <4 0 0 ℃ 时, 试样的强度几乎没有变化; 当△ T > 4 0 0 ℃ 时, 试样的强度由于裂纹失稳扩展而迅速下降, 这一结果与在不同温差骤冷时的声发射特征曲线是一致的。

4 结论