ѹ���մ���������������ѹ��ЧӦ���������͵Ĺ�ִ̬���������ھ��ܹ�ѧ���ͻ�е�����Ӽ����������Ӧ�õȸ��¼��������ù㷺Ӧ��. ��ЩӦ��Ҫ��ѹ���մ����������С��������ѹ�͡�λ�������ܼ��ɻ��ķ���չ����������ճ�����ѹ���մɵ�Ƭճ����ɵĶ��ѹ���մ�������, �����ܵ�Ƭ�մ�ĤƬ��ȵ�����(����200μm���º�ȵ��մɵ�Ƭ�����൱���Ѷ�)����ʹ����С�ͻ������ɻ����������е�ճ���ʹ�����ڵ糡�����²��������䣬������λ�Ƶľ��ܿ��ƣ��ر��������ڳ�ʱ��ߵ糡������, ��ʹ�ú�ճ��������մ�Ƭ���䣬����������ܶ���������������������������������ʹ����������Ӧ�ô����ܴ�IJ���. ������,�����մ����������Ʊ������Լ������մ���Ĥ���ڵ缫һ�ι��ռ���, �õ��Ķ��Ƭʽѹ���մ�������(MMPA)��һ���ʺϹ�ģ�����ġ������������������մ�����. ���ֶ��Ƭʽ�������ڲ��������Ʊ����գ�����Ĥ�����Ƶ�100μm���µ�Ĥ���ҹ��պ��մɲ�֮��ͨ�����ڵ缫ֱ�ӽ�϶�������ճ���ճ�ϣ����������С�ͻ����ͻ����������������Ҳ�õ��ܴ�ĸ��ƣ��մɲ��ķֲ�����õ���Ч�ؿ˷������������������ʹ������. ���ı������������մ����ӳ��ͼ������մ���Ĥ/�����ڵ缫���ռ����������ɵĶ��Ƭʽ���ߺ�ǦPZTϵѹ���մ�������, ���ڹ��������״�. ������Ҫ�ǶԸ������ľ�̬�Ͷ�̬λ�����Խ����о�.

2��ʵ��

2.1�����Ƭʽѹ���մ����������Ʊ�

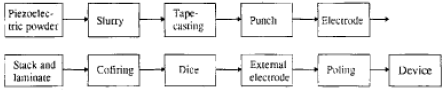

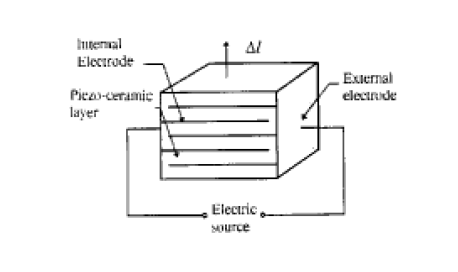

�����Ʊ����Ƭʽѹ���մ�����������������ͼ1��ʾ���辭��10����Ҫ�Ĺ��ղ��裺�����õ����մ��Ʊ������Ƶ�ѹ��Ӧ��ϵ���������PZT��Ԫϵѹ���մɷ���, �����ʽΪxPb(Zn1/3Nb2/3)O3+yPbZrO3+zPbTiO3,(PZN-PZ-PT), (x+y+z=1), Ȼ���մɷ������л�������һ���Ĺ�/Һ������Ͼ��Ⱥ�,�õ����ȵ��մɽ���, �ٽ����մɽ��Ϸ������ӻ��ϵ��϶����������, ͨ�����������߶��Լ��л��ش��ٶ����Ʊ�����һ����ȵġ����ȡ������ܵ�������Ĥ. ��������Ĥ��Ƭ��һ����״���մ���Ĥ, Ȼ������Ĥ��һ��ӡˢ�Ͼ���һ��ͼ���ĵ缫����,�ٽ�ӡ�е缫���մ���Ĥ��һ�������д������һ���Ƶ�ģ�����Ƭ���ͣ��õ�һ�������ڵ缫�ġ����Ƭ״ʽ�մ�����. �����մ����尴�������������С�и�ɶ������մ������������һ����봿Al2O3�����л���������, �ٽ��и����ܷ��ս�(�ս��¶�Ϊ12601300 C), ���þ����ڵ缫�Ķ��Ƭʽ�մ�����. ���ö��Ƭʽ���������˰�ͼ2��ʾ�Ľṹ����Ag��缫, 650 C���������¼���(����ʱ��30min���糡4000V/mm, �¶�140 C). ���������������Ӻ�Ĥ�����ڵ缫���յĹ������������ջ���������Ϊ5mm×6mm, �ܺ��Ϊ2mm(ѹ���մɲ㍊Ϊ35�㣬ÿ��47μm�����±�����Լ120μm��) �Ķ��Ƭʽѹ���մ�������.

ͼ1�����Ƭʽѹ���մ�������������������������ͼ

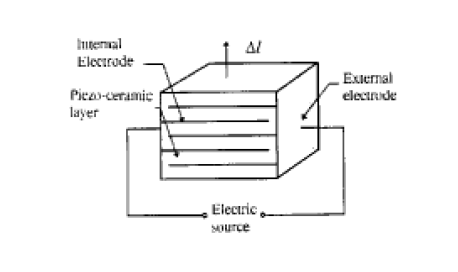

ͼ2�����Ƭʽѹ���մ��������ڵ缫����缫���ӵĽṹ��ʽ

2.2����Ʒ����

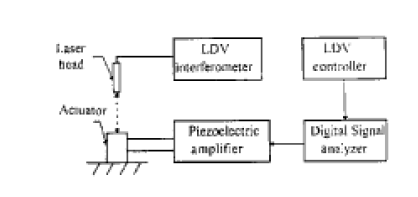

�����մɵ�Ƭ��ѹ��Ӧ��d33ϵ�����й���ѧԺ��ѧ�����Ƶ�Berlincourt�Dz���,��������������ṹ���й���ѧԺ������������KYKY��1000B��ɨ���������(SEM)�۲�. ���Ƭʽѹ���մ���������λ��ֵ������ԭ���dz�������DGS��6�����Ե�в����Dz���, �ֱ���Ϊ0.01μm, ��̬λ���Ǹ���DoppelЧӦԭ���õ����������в���,����ϵͳ��ͼ3��ʾ���ֱ���Ϊ0.005μm.

ͼ3��ѹ���մ���������̬λ�Ʋ���ϵͳ

3�����������

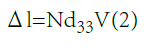

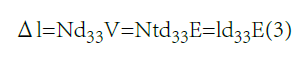

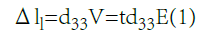

���������ܺ㶨���Ӧ����ѹ���մɵ�Ƭ�����ڴ�ֱ�����ȷ���(��������)�Ķ��������һ��ѹ, ��ֻ����ѹ���α�Ϊ�����α�ʱ����ѹ�緽�̿�֪��ѹ���մɵ�Ƭ�������ȷ��������λ��Δll��ʾΪ

ʽ�У�d33Ϊѹ��Ӧ��ϵ����VΪ���ӵĵ�ѹ��tΪ�մɵ�Ƭ�ĺ��. ʽ(1)����, �����ӵ�ѹΪ�仯��ʱ��ѹ��Ƭ�ں�ȷ����λ����ѹ��Ӧ��ϵ��d33�����ӵĵ�ѹV�����ȣ��������أ����ǣ��������ӵ糡Ϊ�仯��ʱ��������������λ�Ʋ�����ѹ��ϵ��d33�͵糡�����ȣ��������ȳ�����. �ɼ���ѹ���մ��ں�ȷ�����������λ����ѹ���մ���ѡλ�������Ĺ�����ʽ�й�. Ӧ��ʱӦͬʱ�������ӵ�ѹ�͵糡�������أ���������ѹ���մ��ڸߵ糡�����ڽӽ������糡��Ӧ�ã�ͬʱ������ѹ�����ܵͣ���λ����Ҫ������.

�����������������ӵ�ѹһ��ʱ�������մ�Ƭ�ĺ�Ⱦ��ܴﵽ��С������ȷ���ߴ��Ŀ��. ��ˣ�������մ�Ƭ����ͼ2�Ľṹ��ʽ���л�е��������ѧ������Ȼ���մɲ�һ���������մ�Ƭ�ļ��������ȡ����Ľṹ��ʽ. �����������ѹ���մ���������ӹ�����ѹʱ��������λ�Ƶõ��˵��ӣ��ɱ�ʾΪ��

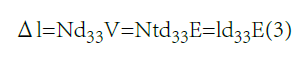

ʽ��NΪ�մɵ�������Ҳ�����ѹ���մ���������λ�����뵥Ƭѹ���մ���ȷŴ���N��. ���ǣ���λ������ÿƬѹ���մ�Ƭ���ӵĵ糡Ϊ�仯��ʱ��ʽ(2)�ɱ�ʾΪ

ʽ��tΪÿ��ѹ���մ�Ƭ�ĺ�ȣ�lΪ����������ܺ��. �Ƚ�ʽ(3)��ʽ(1)�ı���ʽ�����Է��ֵ�����������ܺ��l�뵥Ƭ�մɵĺ��t��ͬʱ����ʽ��ͬ������������������ÿƬѹ���մ�Ƭ���ӵĵ糡ǿ���뵥Ƭѹ���մ�һ��ʱ�����ߵ�λ������ȣ����ǣ�����������ӵĵ�ѹ�ȵ�Ƭѹ���մɵĵ�ѹ������N��.

���������Ϸ����ɼ�����Ƭѹ���մ���Ȼ���ͨ������Ĥ�����ﵽ��������λ�ƣ������ӹ�����ѹ����ǧ����������Ӧ�ã�������������Թ�����ѹ���Ե糡��Ϊ�仯��ʱ���ֱ���зŴ�λ�����ͽ�������ѹ���ֲ�ͬ�Ĺ��ܣ��ر��Ƕ�������ڱ��ֵ糡����������, ��ͨ�����������IJ����������ܺ�ȣ���ˣ�ʵ��Ӧ��ʱ����������������зŴ�λ������ͬʱ������Ч�ؽ�������ѹ.

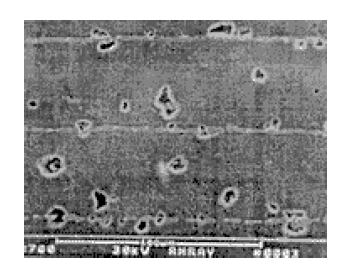

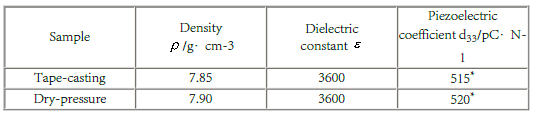

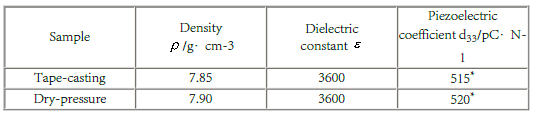

����ͼ4�������մ���Ĥ���ӹ��պ��մ�/�����ڵ缫���ռ����Ʊ��ġ��ܺ��Ϊ2mm(ѹ���մɲ�Ϊ35�㣬ÿ��47μm�����±�����Լ120μm��) �Ķ��Ƭʽѹ���մ������Ͻ���SEM��Ƭ��ͼ�а�ɫƽ������Ϊ�����ڵ缫���ڵ缫֮��Ϊ�մɲ�. �մɲ��пɹ۲쵽�����СΪ�������ף����������մ�������Ĥ��ճ��������ܼ����л���ռ��һ���ı��������մ�/�ڵ缫����ʱ����ЩĤ���л���Ļӷ�������մɲ��г�������������. ���ǣ����1��ʾ����Щ������PZTϵ���Ӵ�Ƭ�в�δ����Ӱ���մɲ�Ļ�������. ��һ��������ӷ��Ʊ�PBNNӲ��ѹ���մɵĻ���ϵ������һ��

��3��. ���,������Ϊ�����ӷ��õ��մɵĻ���������ø�ѹ���մ�Ƭ�Ļ�����ͬ.

ͼ4��PZTϵ���Ƭʽѹ���մ�λ������ָ�ṹ��ʽ�ĶϽ���SEM��Ƭ

�� 1 ���ӷ���ѹ���õ���PZN-PZ-PT�մ�Ĥ���ܶȡ����ϵ����ѹ��ϵ���ıȽ�

ͼ5���Ʊ��õ���PZN��PZ��PT���Ƭʽѹ���մ�����������λ��ģʽ��̬�ĵ�ѹ��λ����������. �Ӹ����߿��Կ����������ӵ�ѹ�������ٻص���ʱ��������ʼ��ʽ(1)��ʾ�����Ժ����Է�ʽ����λ�ƣ�Ȼ���Է����Է�ʽλ�ƣ�����ѹ������ѹ��ʼ��Сʱ����λ�Ʋ��ٰ�ԭλ�ƵĴ�С���أ����dz���һ��λ���ͺ�. ���ֵ�ѹ��λ�Ƽ���ͺ��ϵ��PZTϵ����ѹ���մ�λ������һ����Ҫ����. �������ֵ�ѹ��λ���ͺ��ԭ����PZTϵѹ���մɵľ���ṹ�͵��ṹ�й�. ��ΪPZTϵѹ���մɵľ���ṹΪ���ѿ�ṹ������a��c��ľ��������ȣ���ѹ���մɼ�����������еľ����Դ���������90 ���. �ڵ͵糡��������(��Ӧ�ص�ѹҲ�ϵ�)��ѹ���մɵ�λ����Ҫ�����ڵ�ż�����ڵ糡�����·��������������伫��ǿ�ȵı仯���������ЧӦ��ź�ϣ�����˵��ѹ��ЧӦ���������������ԵĻ�еλ�ƣ����ǣ���ѹ���մ��ڸߵ糡�����£����ھ����е�90 ��뿪ʼת�����������������ȵ�a��c�ụ��������ѹ���մ���ƽ�л�ֱ�ڵ糡����ĵ�λ�������ʷ���������. ����ѹ�����ֵ��ʼ��Сʱ������90 ������д��ڿ���Ͳ�������ֵ�룬��Щ��������Ĵ��ھ�ʹ��ѹ���մɳ��ֵ�ѹ��λ�Ƶ��ͺ��������.

Ƭʽѹ���մ���������ÿƬѹ���մɲ��ѹ����������Ϊֱ�۵�����. �����Ƭʽѹ���մ�����������2.3V��ѹ(�糡Ϊ50V/mm���ӽ����ת�����ֵ�糡)����������Լ0.04μm����λ����������Ϊ���ת���ѹ��Ӧ�������С��Ӱ��ʱ����ʽ(2)�ɼ���õ�ƽ��ÿƬѹ���մɲ��ѹ��Ӧ��ϵ��d33≈500pC/N.��һ��ֵ���1���е�d33��ֵ�����ӽ�. ��ˣ�������Ϊ, ���������Ƶ�ѹ�������е�Ƭѹ�����ܴﵽ�˵�Ƭ�����մ�Ĥ�Ϳ����մ�Ƭ��ˮƽ.

����ͼ5�Ľ������ʾ�˶��Ƭʽѹ���մ�����������Ե͵Ĺ�����ѹ38V�����£������ɲ�����1μm���Ҵ��λ�ƣ����������ߴ�ȴ��С. ��ˣ���һ������Ӧ����һЩ������ѹ�͡�λ�����������ߴ�С�ĸ��¼�������������Ӳ��������Ҫ�������ߴ�С, ������ѹ<12V.

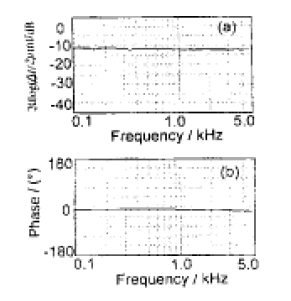

����ʵ��ʹ��PZTϵ����ѹ���մ�ʱ�����ڼ�����ѹ���մɼ��������෴�ķ����ѹ��糡ʱ��������ѹ���մɵ��˼���������ѹ�����ܣ���Сλ��������ˣ����Ƭʽ����ͨ���Ǽӵ�������ѹ����. ͼ6�Ƕ��Ƭʽ�������ϵ������ҽ�����ѹ���κ����Ķ�̬λ����ӦƵ��. ��ͼ6(b)��ʾ��λ����Ӧ���߿��Կ��������Ƭʽ�����ڷ壭��ֵ12V��Ƶ��1kHz�ĵ������ҽ����������£�������λ����Ϊ0.28μm, ����ֵ��ֱ����Ϊ12Vʱ�ľ�̬λ��������һ�£�˵����250V/mm�糡�£���λ������Ƶ�������Ե�������ϵ�����⣬�����Ķ�̬λ�ƻ��������Ҳ���ʽ�������ѹ�����λ�����С(ͼ�к��Ѽ�����λ��)���������������λ���ܸ���糡�仯������λ��. ��ʵ�ϣ����϶�̬λ�ƍ�������100Hz��5kHz����Ƶ�ʷ�Χ�ڻ������ֲ��䣬��ɴ�ͼ7��ʾ�Ķ��Ƭʽ����λ�ƺ���λ��Ƶ�����߿��Կ�����ͼ�У���������ͬ�ĵ�ѹ����V=6(1+sinωt) ����ͬ�ĵ�ѹƵ�������²����Ķ�̬λ�Ƽ�������Ƶ�ʶ��䣬������λ����5kHz?�����������仯.

����

����1. ���ӷ��ƵõĶ��ƬʽPZTϵѹ����������ѹ���������ѹ���õ���ѹ���մ����ܻ���һ��.

����2. ���Ƭʽ�����ĵ�ѹ-λ��������PZTѹ���մɲ��ϵľ���ṹ�͵���ڵ糡�����µ���Ϊ�йأ��ڵ�Ƶ�糡�����µ�����ܺܺõ�ת��ʹ��100Hz5kHzƵ�ʷ�Χ�ڶ�̬λ�ƴ�С�������ֲ���.

����3. ������ѹ��ЧӦ�о�ѹ���մ��ڵ糡�����µ�ż���Ӻ͵���������λ�����仯�������о�ѹ���������ܵ�һ���ܺõķ��������ܻ����Ƶ�ʱ仯��ѹ��ϵ��.

���ߣ�����١��´��Ρ�������