试验项目与阀门公称尺寸、公称压力及类型有关[7],所有截止阀均应实施高压密封试验,所有浮动式球阀须通过低压密封试验。高压密封的试验压力通常取最大允许工作压力(38℃时)的1.1倍(蝶阀、止回阀除外),低压密封的试验压力范围在0.4—0.7 MPa范围内,通常一般取0.6 MPa。高压密封试验的试验介质应为水、煤油或黏度不高于水的非腐蚀性液体。如果要求进行高压气体壳体试验,应在完成液压壳体试验之后进行。低压密封和低压上密封试验可以采用空气或氮气。

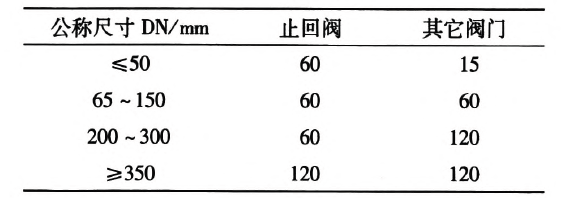

2.2试验时间

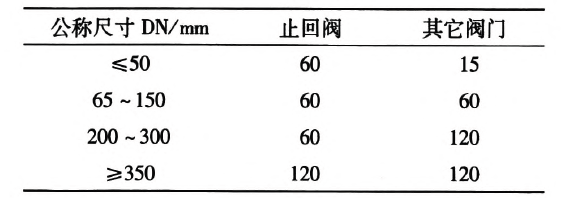

阀门压力试验时间是指从阀门内部压力已经达到规定数值开始计时,到试验结束为止,具体要求见表1。

表1 试验时间

2.3试验方法

封闭阀门一端口,阀门全闭,向封闭侧充人试验介质,排尽腔内空气,逐渐增压到规定压力。对规定了介质流向的阀门,应按规定的流向施加压力。试验期间,阀座、阀瓣和密封圈处的泄漏量不应超过表2给出的阈值。

表2 阀门最大允许泄漏量

3在用阀门的内漏检测

3.1声发射检测原理

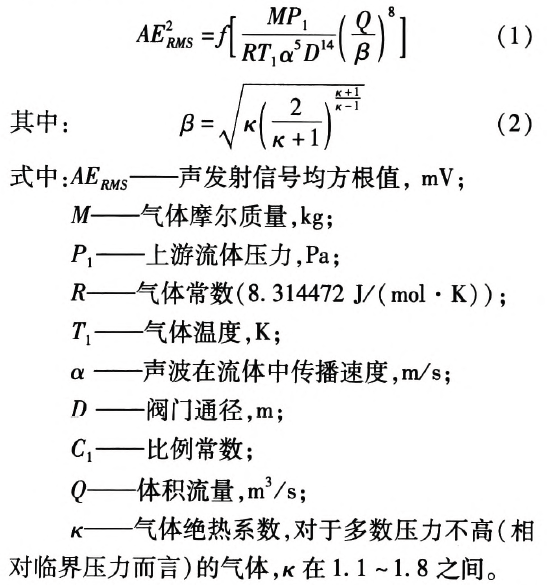

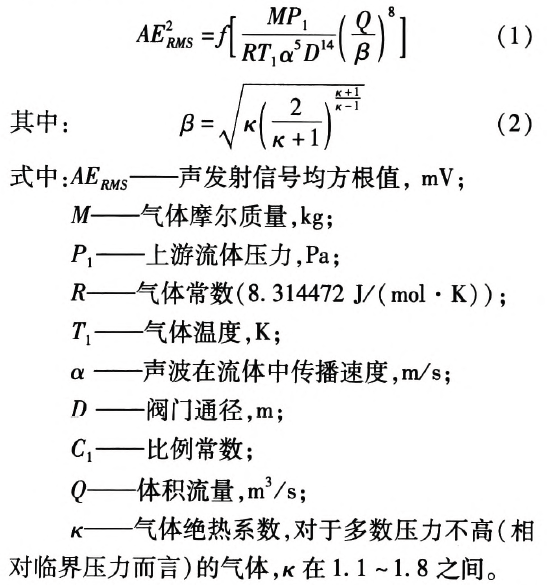

近10年,国外学者Kaewwaewnoi W[8],Mosta.

fapour A[9],Noipitak M[10]和Meland E[11]等人基于Lighthill的早期研究结果提出了阀门内漏产生声发射的理论预测。实验表明,理论预测与实测的声发射信号基本吻合。对于气体阀门,当下游压力低于上游压力的0.5倍,发生内漏的声发射信号与阀门及工艺参数有如下关系式:

通过式(1)可以看出:阀门内漏产生的声发射信号与阀门的内漏量,阀门入口压力、温度,物料特性参数(摩尔量、声速),阀门尺寸等相关。在阀门内漏实际检测过程中,可以对式(1)进行反向求解,通过检测阀门内漏过程中的信号均方根(AE嬲)大小,判断出阀门气体体积泄漏量(Q)。A.Prateepasen研究了铸铁球阀以空气为介质的内漏数学模型[12]如(3)式,对于给定的工艺条件(即阀门上游物料压力和温度)和阀门尺寸,可以通过测量声发射信号的均方根间接得出阀门泄漏量Q。

3.2内漏模拟测试

为了探索阀门内漏的声发射信号特征,我们搭建阀门内漏模拟测试装置,简要流程见图3。

图3 阀门内漏模拟测试装置

1一气源;2一减压阀;3一压差变送器;4一待测阀门;

5一声发射传感器;6一温度变送器;7一声发射信号前置

放大/采集模块;8一质量流量计;9一回收气瓶;10一计算机

装置用压缩空气作为气源(大于10 MPa),通过减压阀向系统提供模拟物料,待测阀门类型为炼油生产常见的闸阀。另外,由于气源容量有限,仅对DN25、DN50和DN80等3种较小尺度的阀门进行了模拟。通过专用耦合剂和胶带把声发射传感器(ISD9203B)固定在阀体相对平坦部位,使接触面最大以便有效拾取内漏发出的信号。传感器频响范围为150~850 kHz,输出差分信号经过前置放大器处理后,转换为标准信号4~20 mA输出。差压变送器和温度变送器分别测量待测阀门上下游压差、气流温度。为了提高流量测试数据可靠性,装置采用了3只不同量程(0~10,0~100,0—1000 L/rain)的热式气体质量流量计。测试后的气体进入回收气瓶,可以循环使用。

通过模拟试验发现,采用声发射技术可以检测出阀门低于1 L/min的内漏流量(图4)。该技术的阀门内漏检出限即可检出的最小泄漏量与其上游压力、公称直径有明显的关系。从图4可以看出,对于相同尺寸和结构的阀门,压力越高,检出限越低,也就是对于相同的泄漏量,压力越高,越容易检出;相同的工艺条件即压力相同,阀门尺寸越大,检出限越高,即越难发现泄漏。

图四 闸阀内漏声发射检出限

3.3炼油企业阀门内漏检测实例分析

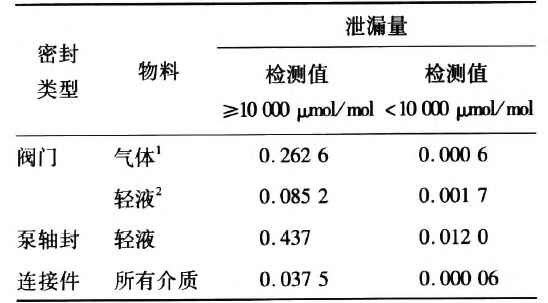

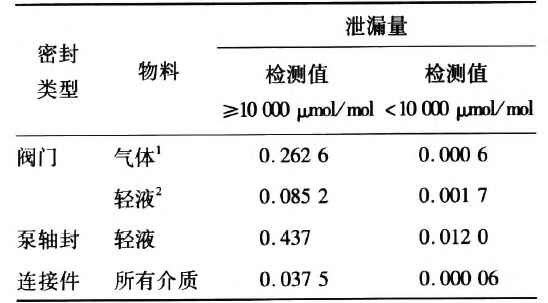

某炼油企业近几年加工损失持续偏高,通过对其汽油加氢、汽柴油加氢、芳烃、重整、1}}气体分馏、2#气体分馏、MTBE、丙烯预精制、1#催化裂化、2#催化裂化、1#污水汽提、2#污水汽提、聚丙烯等13套生产装置安全阀进行了专项检测。借助声发射检测仪,历时一周共检测190台安全阀,发现5台内漏。其中内漏最严重的是催化裂化装置稳定塔顶的一台安全阀,参照BP公司给出的经验估算,其泄漏量约45 L/min。如果按丙烷计算,约为5.08 kg/h,一年合计排放量37 t。比LDAR项目中的严重泄漏(检测值>10 000 trmol/m01)阀门和轻液泵(包括液态烃、石脑油、汽油、苯和航煤等介质)高一个数量级,比严重泄漏的连接件(如法兰、螺纹接头等)高2个数量级[13]。因此,检测和控制阀门内漏无论是对减少有害污染物排放,还是降低企业加工损失,都具有非常积极意义。

表3 炼油设备排放量筛分范围kg/h

注:1气体指在工艺条件下呈气相的物料;2指作业条件下为

液体,且20℃时,含蒸气压大于0.3 kPa有机组分重量百

分比20%。

4 结语

目前炼油企业阀门管理主要依靠定期检修,对阀门进行拆卸、检验、维修或更换,然而,拆卸检验后发现,实际需要维修的阀门不到一半[14],这种粗放管理模式会造成人力、物力的严重浪费,已不再适合当今原油加工的微利时代。为了有效地提高装置运行周期内阀门的可靠性,减少由于阀门泄漏或失效造成的物料损失、污染物排放甚至安全事故,提出以下建议:

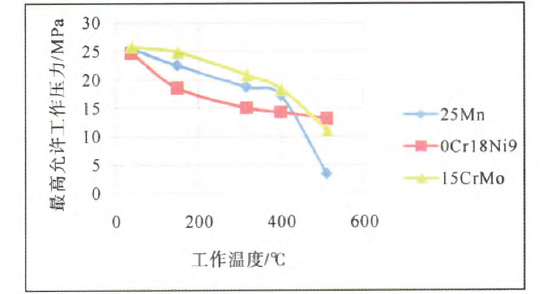

a)按照行业标准,正确选用阀门,提高阀门的使用寿命,对保证装置和管道的安全生产,满足长周期运行的要求十分重要。阀门的额定压力和温度、材料、密封性能、防火、流量、功能应符合炼油生产工艺要求,并留有足够的设计余量。

b)对于影响炼油生产安全或可能导致非计划停车的关键阀门,建议在到货后和安装前100%检验。其它阀门可按一定比例进行第三方质量检验。通过施工阶段阀门质量的监督检测,可以有效预防和减少炼油过程阀门内漏发生,保证生产装置平稳安全运行。

C)受炼油现场设备管道复杂、诊断数据库有限和检验经验不足等因素的影响,检测误判时有发生。因此,还需要在实践中总结经验,建立、完善多工况的阀门泄漏声发射检测参数数据库,提高内漏诊断准确率,以便在炼油生产得到普遍应用。

5参考文献

[1]Terry Tamutus,Samud J.Ternowehek.Valve Leak Quantification with Acoustic[J].TNT,2010,9(2):1—4.

[2]邹兵,丁德武,朱胜杰,等.石化企业设备密封点泄漏检测技术研究[J].中国安全生产科学技术,2011,7(12):193—196.

[3]GB/T28776—2012石油和天然气工业用钢制闸阀、截止阀和止回阀(≤DNl00)[s].

[4]高清宝,苏志东,于德纯.抗环烷酸腐蚀阀门堆焊sF一5T的应用[J].阀门,2008.(4):23—26.

[5]斯库森.阀门手册[M].北京:中国石化出版社,2005.53—77.

[6] CBS.LPG FIRE AT VALERO—MCKEE RE兀NERY[R].Tx:CBS,2008

[7]GB/T26480-2011阀门的检验和试验[s].

[8] Kaewwaewnoi W,Prateepasen A,Kaewtrakulpong P.Investigation of the Relationship between Internal Fluid Leakage tllroush a Valve and the Acoustic EmissionGenerated from the Leakage[J].Measurement,2010,43(2):274—282.

[9]Mostafapeur A,Davoudi S.Analysis of leakage inHigh Pressure Pipe using Acoustic Emission Method[J].Applied Acoustics,2013,74(3):335—342.

[10]Noipitak M,Prateepasen A,Kaewwaewnoi W.A Relafive Calibration Method for a Valve Leakage Rate MeasurementSystem[J].Measurement,2011,44(1):211—218.

[11]Meland E,Henriksen V,Hennie E,et a1.Spectral A.nalysis of Internally Leaking Shut—down Valves[J].Measurement,201l,44(6):1059—1072.

[12]A.Prateepasen,W.Kaewwaewnoi,P.Kaewtrakulpeng.Smart Portable Noninvasive Instrument for Detection of Internal Air Leakage of a Valve using Acoustic Emission Signals[J].Measurement,2011,44(2):378—384。

[13]EPA.Protocol for Equipment Leak Emission Estimates [EB/OL][1995—1 1].http://www.epa.gov/ttnchoSAFETY HEALTH&ENVIRONMENTiel/efdocs/equiplks.df.

[14]孔德连.声发射技术在阀门泄漏在线监测方面的应用[D].北京:北京化工大学硕士学位论文,2010.