目前,磨削加工表面粗糙度的主要测量方式是离线测量。在加工过程中,表面粗糙度不能进行准确的在线预测,将可能导致废品出现。为此,众多院所致力于在线预测方法研究来提高磨削加工过程的智能化、自动化水平。文献[ 1 ]采用遗传算法构建神经网络来预测表面粗糙度,提出以砂轮进给速度、砂轮线速度、工件进给速度为输入神经元,克服了易陷入局部极小等问题,提高了曲面磨削表面粗糙度的预测精度。文献[2 ]融合遗传算法与BP( Back Prop吨ation) 神经网络,建立了外圆纵向磨削表面粗糙度的进化的神经网络预测模型。该模型以砂轮线速度、工件线速度、纵向进给速度和单程磨削深度为输入神经元来预测磨削表面粗糙度,预测结果相对误差小于3% 。文献[3 ]研究了基于经典估计理论的映射关系模型,提出用磨削声发射信号的功率谱密度对磨削表面粗糙度进行在线评估,实验证明声发射信号可为磨削表面粗糙度预测提供足够信息,可实现表面粗糙度的在线检测。文献[4]提出利用声发射信号的RMSw辈值、FIT 峰值和标准偏差作为输入单元来预测外圆磨削表面粗糙度。文献[5 ]利用磨削声发射信号和功率信号,结合神经网络进行了磨削加工振颤和砂轮烧伤现象的诊断研究。文献[6] 利用人工神经网络研究了声发射信号特征与砂轮烧伤关系,提出把信号的功率、峰度、偏斜度和自回归系数作为预测的特征向量。本文利用声发射信号的RMS (Root Mean Square) 值、FIT 峰值、标准差、方差和偏斜度5 参量为输入单元,建立了三层BP神经网络来预测磨削表面粗糙度,并应用附加动量法和自适应学习速率法改进了传统BP 网络。通过试验验证了该BP 网络预测模型的可行性。

1 磨削表面粗糙度预测模型结构

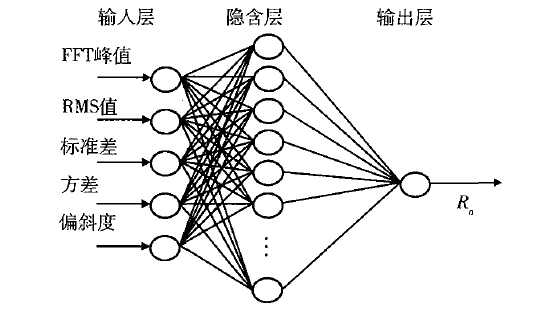

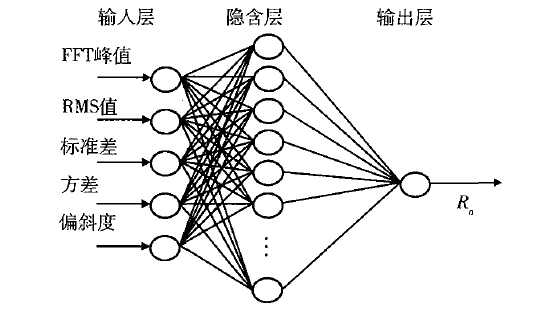

本文采用三层BP 神经网络模型,其网络拓扑结构如图1 所示。输入层有5 个神经元,分别为声发射信号的RMS 值、FIT 峰值、标准差、方差和偏斜度,输出层为1 个神经元,即表面粗糙度凡,隐含层的神经元个数由经验法选取并进行优化确定。

图1 磨削表面粗糙度BP 网络模型结构

2 BP 神经网络算法与改进

2.1 BP 神经网络算法与不足

BP 学习算法,即误差反向传播学习算法,是一种典型的误差修正方法。在这种网络中,学习过程由正向传播和反向传播组成。在正向传播过程中,输入信号从输入层经隐层单元逐层处理,并传向输出层。每一层神经元的状态只影响下一层神经元的状态。如果在输出层不能得到期望的输出,则转人反向传播,将输出信号的误差沿原来的连接通路返回。通过修改各层神经元的权值,使得误差信号最小。

误差反传学习算法通过一个使目标函数最小化过程完成输入到输出的映射。通常,目标函数定义为所有输入模式上输出层单元希望输出与实际输出的误差平方和。

BP 算法存在以下不足:

1) BP 算法的学习步长η 及动量因子α 很难事先确定。过小的η 会引起收敛速度过慢,过大的η会引起收敛振荡;过小的α 起不了平滑作用,过大的α 又会使修正远离梯度最大方向。

2) BP 算法是LMS (Least Mean Square) 算法的推广,固而存在着LMS 算法的局部最小值问题,且易受到输入模式协方差矩阵特征值散布的影响。

3) BP 算法的初值选择也影响算法的收敛速度,有时甚至会导致算法收敛于局部极小值。

针对BP 算法这些缺陷,人们提出了各种改进方法,其中网络结构和训练算法是改进BP 算法的两个方面。可以尝试的途径有:改变目标函数;修改激活函数;改变搜索方向和步长;改进训练策略等。这些改进方法主要着眼于训练步长η 及动量因子α的选择上。本文的网络改进方法是结合附加动量法与自适应学习速率法来对BP 网络进行改进。

2.2 BP 神经网络算法改进

本文采用附加动量法和自适应学习速率法相结合的改进BP 神经网络作为分类器。动量法实质上是将最后一次权值变化的影响,通过一个动量因子来传递,可降低网络对于误差曲面局部细节的敏感性,有效地抑制网络陷于局部极小;自适应调整学习率有利于缩短学习时间。

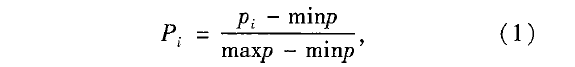

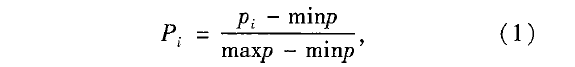

以磨削加工声发射信号200 - 300 kHz 之间的信号为样本,对比未改进的BP 网络与改进后的BP网络的性能。样本为20 组,将1 -16 组作为训练样本, 17 -20 组作为检验样本。样本数据根据下式进行归一化处理:

式中:Pi 为归一化后的值;pi为归一化前的值;minp,maxp甲分别为样本最小值和最大值。

未改进的网络隐含层节点数为10 ,网络训练函数为trangd. m ,传递函数为logsig 和purelin ,目标误差为0.01 ,最大循环次数为3 X 10ⁿ,n=4。训练次数为1842 次,预测值为0.6093 与0.6803 ,误差分别为8.4%和18.4% 。对此BP 网络进行改进,改进后的网络训练函数为trangdx. m ,学习速率为o. 1 ,附加动量为0.95 ,首层使用传递函数tans毡,其他参数不变。训练次数为967 次,相对误差最大为8.9% ,预测精度得到了提高,训练次数也减少了。因此改进后的网络对于预测具有更高的精度和更快的速度,优势明显。

3 磨削表面粗糙度预测模型

依据图1 所示的网络结构,学习速率的选取范围在0.01-0.8 之间,这里选为0.01 ,并设定为自适应学习速率法,学习速率的递增乘因子为1.08 ,学习速率的递减乘因子为0.6 ,网络误差平方和取为0.01 ,学习次数为3 X 10ⁿ,n=4次。学习样本为20 组,是在2 组L9 (3 ³) 正交试验的基础上,增加了2 组试验数据。同时将信号分10个频段进行样本的提取,各个频段样本数均取为20个。取20 组作为学习样本数来训练神经网络,取其中6 组作为预测样本,通过对不同频段、不同隐层个数神经网络的预测结果进行对比,来确定神经网络的最终模型。

3.1 学习样本的选取

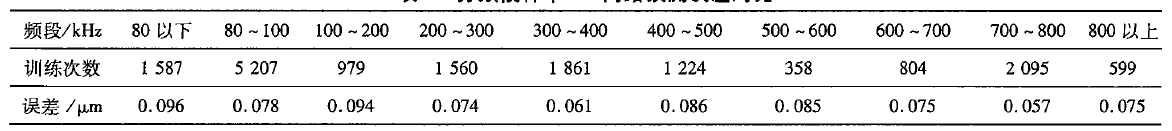

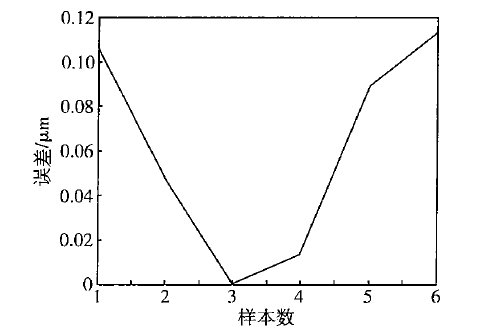

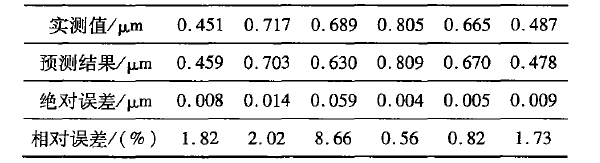

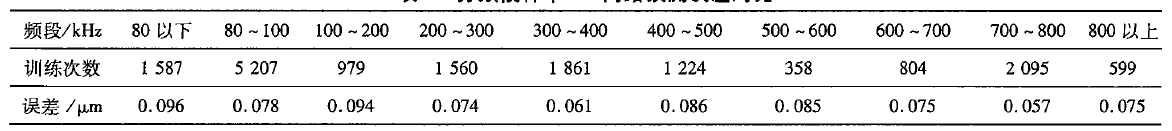

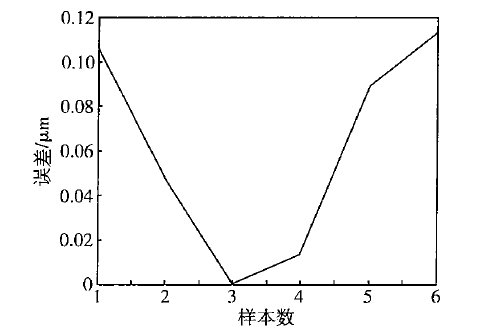

经改进后的BP 网络预测值误差对比如表1 所示。由表1可以看出: 300 - 400 kHz 频段与700 -800 kHz 频段的AE (Acoustic Emission) 信号特征预测平均误差较小;从训练次数上来看300 -400 kHz频段比较少。图2 , 3 分别为300 -400 kHz 频段与700 -800 kHz 频段信号的预测误差曲线。由图2 , 3可知: 300 - 400 kHz 频段信号的预测值误差分散度较小,适合作为输入节点信号样本,由此,可把300-400kHz 频段的信号特征作为神经网络的输入层进行研究。

表1 分频段样本BP 网络预测误差对比

图2 300 - 400 kHz 频段信号的预测误差曲线

3.2 隐层单元个数确定

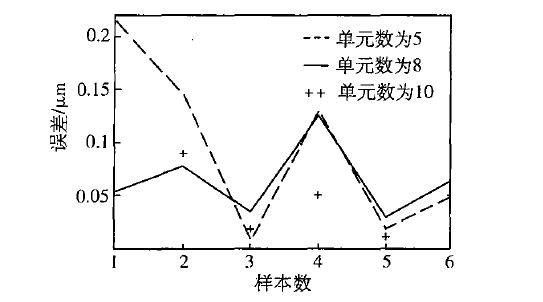

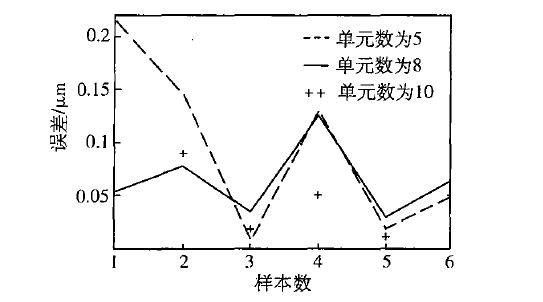

不同个数的隐单元组成的BP 网络的均方误差曲线分别如图4(a)-(c) 所示。通过比较可以发现:经过2 000 次训练后,当隐层神经元个数为5时,反映网络误差性能的均方误差可达到0.013 5;当隐层神经元个数为8 和10 时,均方误差可以达到10 ﹣³级别,网络的收敛速度比较快,优于隐层神经元个数为5 时的网络。为考察网络的预测性能,在样本数据中选取6 组数据作为网络的测试数据。图5为这些测试数据据归一化后的预测值与实验值之间的误差曲线,横坐标代表在原样本数据中选取的6组测试数据,纵坐标代表该6 组数据的预测结果与实验值之间的误差。由图5 可见:不同结构的BP网络的预测误差不一样,当隐层节点为8 时,误差较小。根据上面的网络训练误差曲线,本文选取隐层单元数为8。

3.3 改进的BP 神经网络预测模型

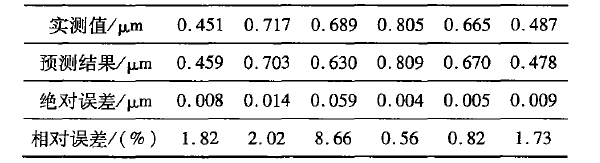

网络结构如图1 所示,隐层单元数选取为8 。反向传播训练的函数为traingdx. m ,学习速率为0.05 ,学习速率的递增乘因子为1.08 ,学习速率的递减乘因子为0.6 ,附加动量为0.95 ,最大训练误差次数为3 X 10ⁿ,n=4,其他为缺省值。取20 组学习样本来训练该BP 模型,并将6 组样本输人已训练好的BP模型中,即可得到表面粗糙度的预测值。预测结果样本实测值对比如表2 所示。

表2 改进的BP 模型预测结果与实测值对比

由表2可以看出,预测的相对最大误差为8.669毛,其绝对误差为0.059μm ,能够满足预测要求。如需获得更高的预测精度,则需增加学习样本,优化网络结构和隐层单元数来建立更好的模型。

图4 不同隐层单元数时的均方误差曲线

图5 隐层单元数为5,8,10 时的误差曲线

4 结论

本文针对磨削加工表面粗糙度不易实现精确预测问题,提出了一种改进的BP 神经网络预测模型。改进后的预测模型与原BP 模型相比,具有较快的收敛速度和较高的预测精度,对在线表面粗糙度预测具有实用价值。增大学习样本数量和优化样本数据对于提高模型预测的精确度有重要作用,是下一步应用BP 神经网络在线预测磨削表面粗糙度的研究重点。

参考文献:

[ 1 ] 张永宏,胡德金,张凯,等基于进化神经网络的曲面磨削表面粗糙度预测[J]. 上海交通大学学报, 2005 ,39 (3 ) : 373 -376.

[ 2 ] 李国发,王龙山,丁宁基于进化神经网络外圆纵向磨削表面粗糙度的在线预测[J ]. 中国机械工程, 2005 , 16 ( 3 ) : 223 -226

[ 3 ]刘贵杰,巩亚东,王宛山基于摩擦声发射信号的磨削表面粗糙度在线检测方法研究[J] .摩擦学学报, 2003 ,23 (3) :237-239

[ 4 ] 刘贵杰,巩亚东,王宛山.外困磨削表面粗糙度的在线监视j方法研究[1].辽宁工程技术大学学报, 2003 , 22 (1) :107-109.

[ 5 ] Kwak J S , Ha M K. Neural Network Approach for Diagnosis of Joumal of Materials Processing Technology, 2004 ,147 :65 -71

[ 6 ]Zhen W, Willett P , Paulo R , et al. Neural Network Detection of Grinding Bum from Acoustic Emission [J J. Intemational Joumal of Machine Tools & Manufacture , 2001 ,41 :283 -309.

[ 7 ]程文涛.基于神经网络的成形磨削表面粗糙度研究[D] 长沙:湖南大学, 2006 :46 -72.