1 前言

声发射(Acoustic Emission,简称AE)是材料或结构的某个局部区域或整体受外力或内应力作用发生塑性变形或破坏之际,将其内部所储蓄的应变能以瞬态弹性波的形式迅速释放出的一种物理现象(ANSI/ASTM E 610-77)。声发射研究工作始于1950 年,德国和美国的学者对此做出了巨大贡献。1964 年美国通用动力公司将声发射技术首次运用于生产现场。一年后美国的Dunegan 公司推出了声发射商用仪器。这标志着声发射技术的研究进入了一个新的天地。

Grabec 和Leskovar[1]将车削过程中所发出的声音进行了收集与分析,发现在人耳能听到的频率内其声波的频谱是非连续的,而在高频段则是连续的。Iwata 和Moriwaki[2]利用声发射来进行车削过程刀具磨损监测,他们得出了两个结论:一是AE 信号的功率谱在350KHz 的以内随着刀具的磨损而增大;二是AE 的计数总和与刀具磨损具有密切的联系。自这些早期的原始文献以后,越来越多的研究人员利用声发射来进行刀具磨损监测和切削过程监测的研究。

本文利用小波理论,对声发射信号进行多分辨分析,提取各层分解的分解系数的统计量,从而为刀具的磨损判断提供有力的依据。

2 车削过程中的AE信号

2.1 AE 信号源

研究表明,AE 指的是材料变形时由应变能所瞬态释放出来的弹性波。Dornfeld[3]的文献中指出,以下的几点很有可能就是金属切削过程中的AE 信号源(如图1 所示):

a)切削过程中工件表面的塑性变形;b)切屑的塑性变形;c)刀具后刀面与工件的摩擦接触;

d)刀具前刀面与切屑的摩擦接触;e)切屑与刀具的碰撞;f)切屑的断裂; g)刀具破裂;

2.2 AE 信号

在金属车削过程中,AE 信号可分为连续型和突变型两种。连续型信号由主切削区内的剪切变形、车刀的表面与后刀面的磨损所产生,突变型则是由于刀具破裂与切屑的断裂所造成。因此,对应于上述的AE 信号源,可以知道信号源a)至d)产生的是连续型AE 信号,而e)到g)则产生突变型信号。车削过程中的信号类型如图2 所示。

图1 金属切削过程的AE 信号源

图2 车削过程中的AE 信号类型

Uehara[4]的研究表明,AE 信号在刀具和工件表面间的反射将会使其幅值大大的减小。为此,可以将工件和刀具间的摩擦以及刀具的破裂分别看作是连续型和突变型信号的主要来源。在实际的刀具磨损分析中,一般使用平稳型的信号幅值来进行相关分析。

3 AE信号数据处理

AE 信号是一种非稳态信号,并且当中经常夹杂着外界的噪声与突变型信号。声发射传感器输出的电信号波形十分复杂,接收到的信号波形已非原始的信号波形。为此,对AE 信号进行信号处理就是为了在时域和频域内提取出人们所感兴趣的特征量,然后再用这些特征量与人们所感兴趣的物理现象建立起联系。

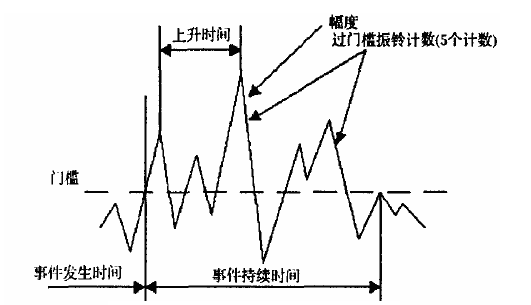

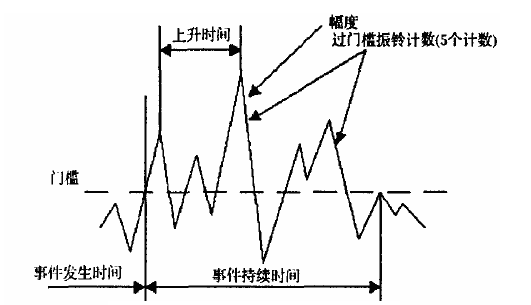

这是一种以多个简化的波形特征参数来表示AE 信号的特征,然后对这些波形特征参数进行分析和处理。该方法适合于用检测仪器进行记录与分析,所记录的信号量大,检测仪器分析的实时性强,因而成为目前声发射检测时所使用的主要方式[5]。常用的声发射信号特征参数有:事件计数、事件计数率和总计数、振铃计数、幅度和上升时间等。声发射事件是指一个声发射脉冲所激发产生的一个阻尼振荡波形。单位时间内的事件数,称为事件计数率。一段时间内的事件总数,称为事件总计数或总事件数。事件计数反映声发射事件的总量和频度,用于源的活动性和定位集中度评价。振铃计数为超过阈值信号和振荡次数。振铃计数与事件数的区别在于没有延时,为幅值大于阈值电压的数目。一个事件可以有若干次振铃计数。参数示意图如图3 所示。

图3 声发射参数示意

3.2 时间序列分析法

Ravindra[6]等人利用时间序列模型,对车削过程的AE 信号进行特征值提取。他们通过自回归(Autoregressive,AR)模型,将所获得的回归参数和自回归残留信号(residual signals)作为特征量而用于刀具磨损状态检测。

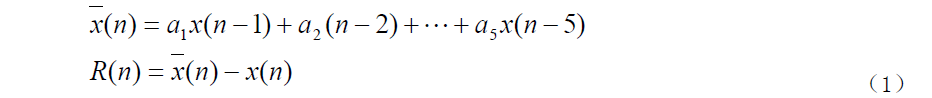

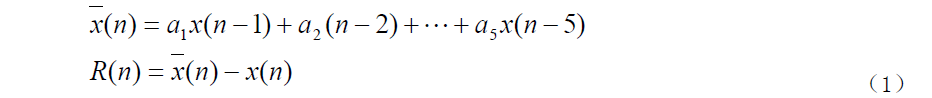

自回归模型的建立如下:

其中, x(n) 是AE 信号值, x(n) 为自回归模型的估计值, 1 2 5 a ,a ,La 为自回归参数,R(n) 为AE 自回归残留信号。

实验表明,随着刀具的磨损,自回归残留信号的能量也不断增大。可以将回归参数和切削要素(切削速度、进给率、切深)等作为输入参数用于对刀具磨损进行预测。

3.3 傅立叶变换

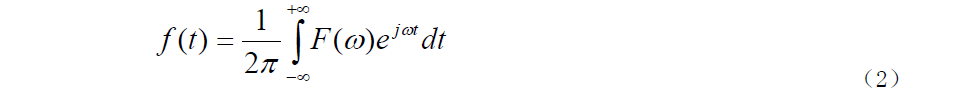

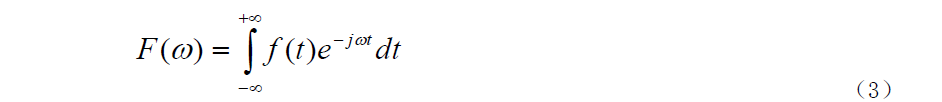

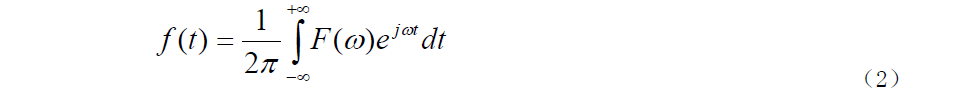

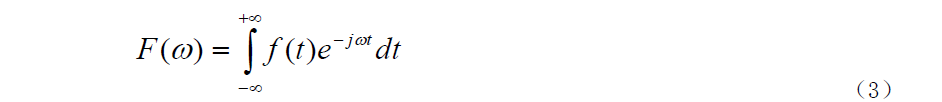

对于一个能量有限的信号f (t) ,可以通过傅立叶变化将它分解,

其反变换为:

傅立叶变换体现了信号在频域上的信息,它不随时间而改变,傅立叶变换已经广泛应用于车削过程的AE 信号处理上。在文献[7]中的实验结果表明,在频域中,信号的幅值对刀具的磨损反应比较敏感。但是,AE 信号是非稳态信号,如果利用傅立叶变换来分析包含非稳态信号的频域信息,结果将会使频域平均化。因此,对于AE 信号低频段中的突变型信号,傅立叶变换将无法对它们进行准确的描述。

4 小波变换

小波分析(Wavelet Analysis),也称为多分辨分析(Multiresolution Analysis),是建立在泛函分析、傅立叶分析、样条分析与调和分析基础上的新的信号分析处理工具,具有很强的应用性。

小波分析是一种窗口大小固定不变,但其形状可以改变,时间窗和频率窗都可以改变的时频局部化分析方法。即在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率,所以被誉为分析信号的显微镜。

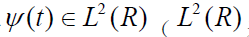

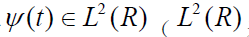

设

表示平方可积的实数空间。当

满足允许条件(Admissible Condition):

时,称ψ (t) 为一个基本小波或母小波。将母函数ψ (t) 经伸缩和平移后,就可以得到一个小波序列。

对于连续的情况,小波序列为:

其中a 为伸缩因子,b 为平移因子。

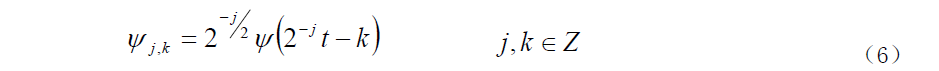

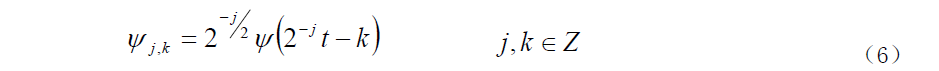

对于离散的情况,小波序列为:

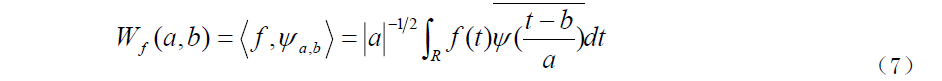

对于任意的函数f (t)∈ L² (R) 的连续小波变换为:

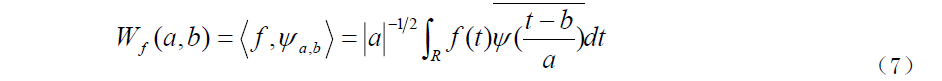

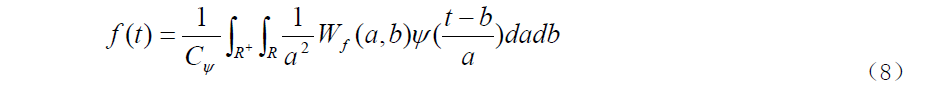

其逆变换为

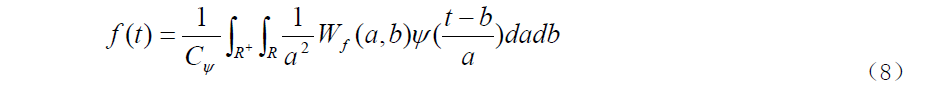

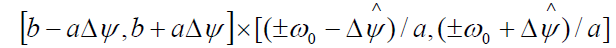

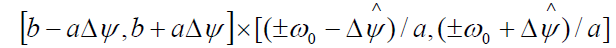

小波变换的时频窗口特性与短时傅立叶的时频窗口不一样。其窗口形状为两个矩形

窗口中心

时窗和频窗分别为

其中b 仅仅影响窗口在相平面时间轴上的位置,而a 不仅影响窗口在频率轴上的位置,也影响窗口的形状。这样小波变换对不同的频率在时域上的取样步长是调节性的,即在低频时小波变换的时间分辨率较差,而频率分辨率较高;在高频时小波变换时间分辨率较高,而频率分辨率较低,这正符合低频信号变化缓慢而高频信号变化迅速的特点。这便是它优于经典的傅立叶变换和短时傅立叶变换的地方。

5 实例研究

5.1 实验过程

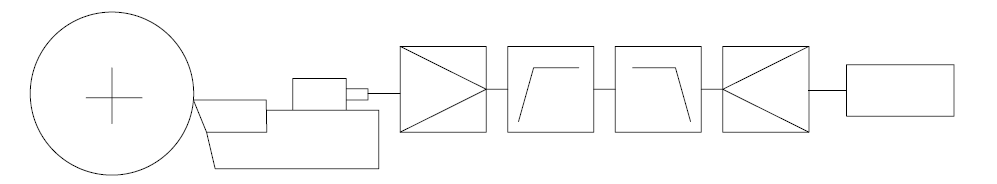

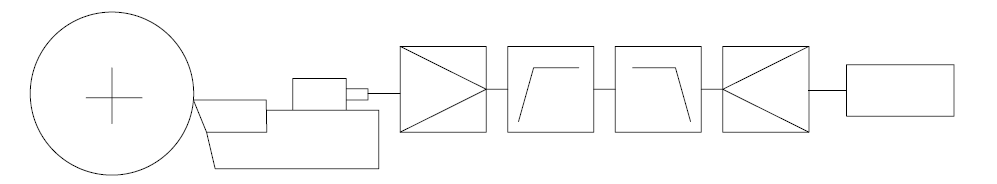

图4 AE 信号采集系统结构示意图

实验在数控车床上进行,工件材料为45#钢,直径为Φ30mm,刀具主偏角为90o,刀具材料为W18Cr4V。声发射传感器(CAE-150)安装在刀柄上,信号经过前置放大器(AE-98/R15),高通、低通滤波器后进入主放大器,最后通过数字存储示波器(GDS-815S)进行采集后输送到电脑中进行信号处理与保存,系统结构见图4 所示。

实验中,首先用新磨的车刀依照表1 中的27 组方案各自进行切削与记录。然后通过其它切削方案加速刀具的磨损,最后用处于磨损状态的同一把车刀对表1 中的27 组方案再一次各自进行切削与记录。

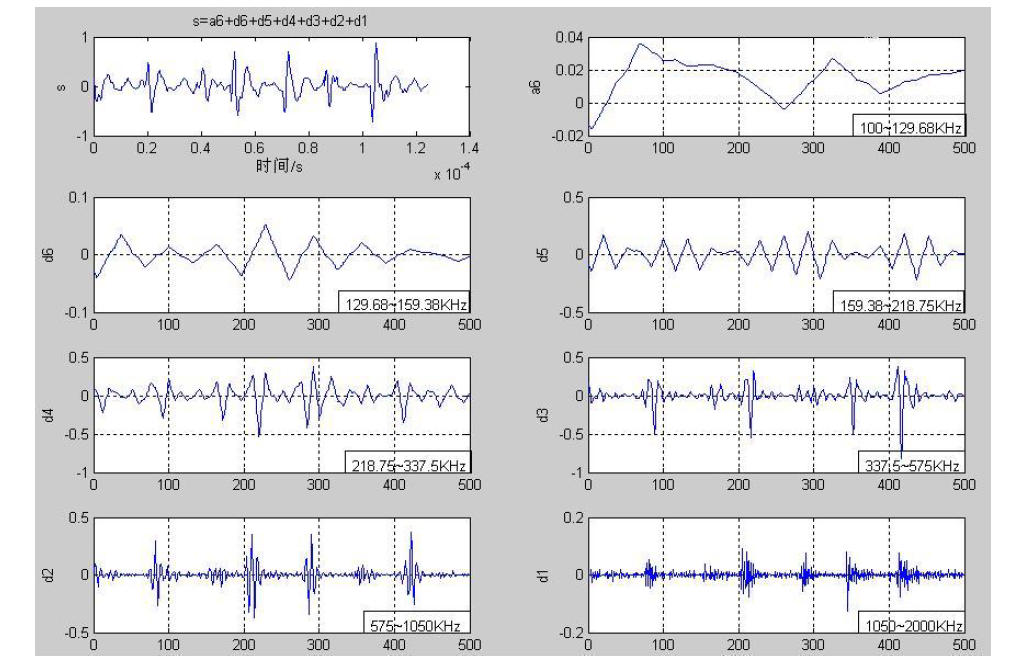

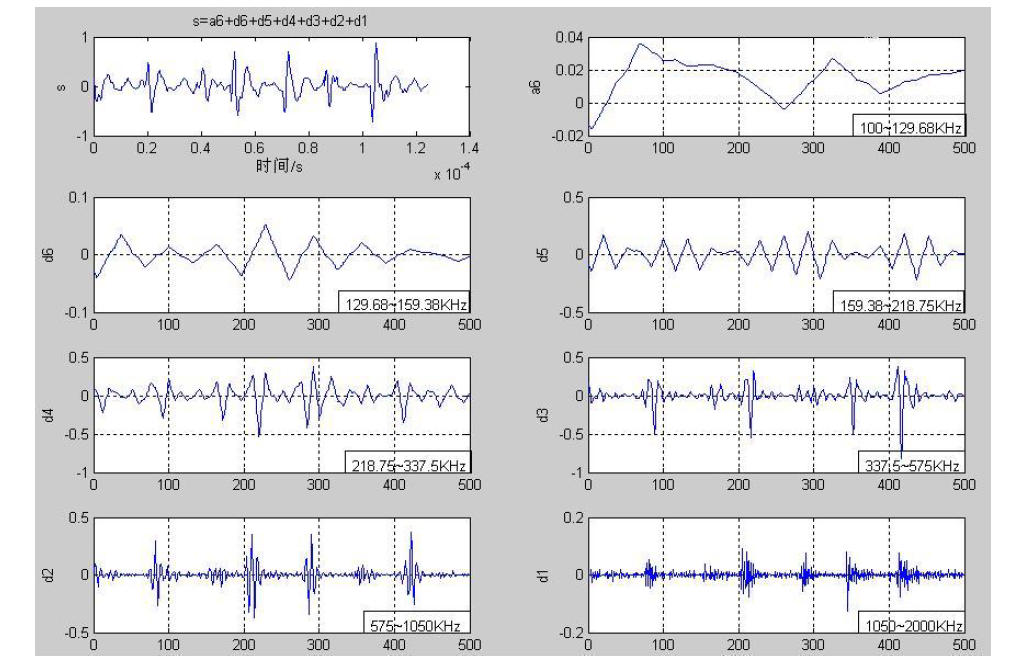

为了避免采样信号发生混叠,采样频率的设定必须满足香农采样定理,在本实验中,将采样频率设定为2MHz,这也就意味着在1 毫秒内将采样2000 次。大量的数据对分析问题并不会带来很多帮助,但数据处理的工作量则急剧增加。如图5 所示,抽取了27 组数据中的一组,截取了其中的500 点数据进行分析。

实验中的切削方案如下表所示:

表1 切削方案

| 实验顺序 |

转速n

r/min |

切深t

mm |

进给量s

mm/r |

实验顺序 |

转速n

r/min |

切深t

mm |

进给量s

mm/r |

| 1 |

1500 |

1 |

0.1 |

15 |

1000 |

0.2 |

0.05 |

| 2 |

1500 |

0.5 |

0.1 |

16 |

800 |

1 |

0.05 |

| 3 |

1500 |

0.2 |

0.1 |

17 |

800 |

0.5 |

0.05 |

| 4 |

1000 |

1 |

0.1 |

18 |

800 |

0.2 |

0.05 |

| 5 |

1000 |

0.5 |

0.1 |

19 |

1500 |

1 |

0.02 |

| 6 |

1000 |

0.2 |

0.1 |

20 |

1500 |

0.5 |

0.02 |

| 7 |

800 |

1 |

0.1 |

21 |

1500 |

0.2 |

0.02 |

| 8 |

800 |

0.5 |

0.1 |

22 |

1000 |

1 |

0.02 |

| 9 |

800 |

0.2 |

0.1 |

23 |

1000 |

0.5 |

0.02 |

| 10 |

1500 |

1 |

0.05 |

24 |

1000 |

0.2 |

0.02 |

| 11 |

1500 |

0.5 |

0.05 |

25 |

800 |

1 |

0.02 |

| 12 |

1500 |

0.2 |

0.05 |

26 |

800 |

0.5 |

0.02 |

| 13 |

1000 |

1 |

0.05 |

27 |

800 |

0.2 |

0.02 |

| 14 |

1000 |

0.5 |

0.05 |

|

|

|

|

5.2 实验结果分析

因为声发射信号包含了连续信号和突变信号,在锋利刀具切削过程中,信号以连续信号为主,而在磨损刀具的切削过程中则是以突变型信号为主。从原始信号图中可以看出锋利刀具信号幅值较小,波形比较稳定;而磨损刀具的波形则接近于瞬变浪涌信号,且幅值较大,波峰到达时间不确定。

从图5 的傅立叶变换图中无法看出锋利刀具与磨损刀具之间的显著差别。锋利刀具的能量比较集中,在200KHz 以上的频段中所占的能量不足总能量的5%,而磨损刀具主能量所占据的频带较宽,只有达到600KHz 以上的频段时,能量所占的百分比才急剧下降。

为了在100~2000KHz 的频段带内能更加清晰的来对信号进行分析,可以利用具有“分析信号的显微镜”之称的小波理论来进行信号分析。用不同的小波基分析同一问题会产生不同的效果,所以目前并没有一个公认的原则来选择小波函数,实际中采用定性分析结合实验比较的办法。dbN 小波系是工程上应用较多的小波函数,这一小波系的特点是随着序号N 的增加,时域支撑长度变长,时间局部性变差;滤波器长度变长;消失矩阶数增加;正则性增加,频域局部性变好。本文的应用对时间局部性要求不是很严格,而对频域局部性则要求较高,以防止频率混叠。因此,在选择小波基时需要综合以上各种因素,并通过采用多种小波进行多次仿真实验比较后决定采用db8 小波作为分解用的小波基。

从信号的频域图中可以看出,信号的能量主要集中在100~150KHz 的频段当中,为此可以对信号进行6 层小波分解。这样,具体各频段内的信号可以参见图6 和图7。

对比图6 和图7 中的各层分解信号,在第1 层高频段(d1)至第3 层高频段(d3)都比较接近于原始的信号,磨损刀具原始信号的中的瞬变浪涌特征在这3 层分解中更为清晰的被展示出来。并且从第六层低频(a6)中可以看出,磨损刀具与锋利刀具之间有着本质的差别,锋利刀具的信号均在零以下,而磨损刀具信号则是大于零。这一个差别在其它前面所述的三种方法中均无法体现,对刀具的状态判断具有很好的区分度。

图5 对应与切削方案8 的AE 信号时域与频域图

图6 磨损刀具AE 信号小波6 层分解

图7 锋利刀具AE 信号小波6 层分解

5 结论

本文在介绍声发射信号的产生和基本信号分析方法的基础上,提出了一种基于小波分解的刀具磨损状态检测方法,从传感器接收到的信号入手,判断出所关注的某一频率带的信号,并对该频带内的信号作小波分解,根据分解信号的特点判断刀具是否已经处于磨损状态。实验表明,这种方法比常见文献中所用到的利用人工神经网络方法更具有理论基础,而且操作性更强,运算时间比常用的方法更短,更有利于在实时检测上推广与应用。

参考文献

[1] P. Grbec, P. Leskovar, Acoustic emission of a cutting process, Ultrasonics 15 (1) (1977) 17-20.

[2] K. Iwata, T. Moriwaki, Application of acoustic emission measurement to in-process sensing of tool wear, Ann. CIRP 26(1-2) (1977) 19-23.

[3] S. Liang, D. Dornfeld, Tool wear detection using time series analysis of acoustic emission, J. Eng. Ind. Trans. ASME 111 (3) (1989) 199-205.

[4] K. Uehara, Identification of chip formation mechanism through acoustic emission measurement, Ann. CIRP 33 (1) (1984) 71-74.

[5] 沈功田等.声发射信号的参数分析方法.无损检测,2002,24(2):72.

[6] H. Ravindra, Y. Srinivasa, R. Krishnamurthy, Acoustic emission for tool condition monitoring in metal cutting, Wear 212 (1) (1997) 78-84.

[7] X. Li, Z. Yuan, Tool wear monitoring with wavelet packet transform-fuzzy clustering method,Wear 219 (2) (1998) 145-154.

满足允许条件(Admissible Condition):

满足允许条件(Admissible Condition):