套管损坏会造成毁灭性后果[1~2],因此亟待开发一种更为有效的实时监测方法。以便能随时动态掌握套管损坏的进展情况,采取合理的生产工艺措施,尽可能延长套管的使用寿命,最终达到增产增效、降低成本的目的。从世界石油工业的发展现状看,关于套管损坏的实时监测技术仍是空白,是一个极具挑战性的世界级难题。

声发射技术是一种高灵敏度的动态无损检测诊断技术,它可以长期、连续监测构件缺陷的活动性和安全性[3~4]。由于可以在线监测而无需停产,大大减少了停产造成的损失,因此在机械、材料等领域得到了广泛的应用。由于石油用生产套管具有结构稳定性好,材料声发射信号稳定等优点,而且套管所处环境噪声比轴承、发动机等旋转机械故障诊断所处的环境要小得多。因此,声发射技术同样可以用来为套管损坏实时监测服务。虽然信号采集与传输可能是限制该技术发展的另一个难点,但首先通过室内先导性试验确定套管变形量与其声发射信号间的对应定量关系模型,以便为该技术的发展打下理论与实验基础,仍是十分必要的。

笔者建立了利用声发射技术进行套管损坏实时监测研究的整套试验装置,并利用模拟套管进行了先导性试验,初步得出了套管挤压变形过程中的声发射信号规律,为利用声发射原理进行套管损坏实时监测奠定了理论与实验基础。

1套管损坏声发射实时监测先导性试验装置

该试验装置的设计与组装,涉及到载荷施加、声发射信号采集、套管应变测量及有限元计算等多方面内容,为试验研究的顺利进行打下了基础[5]。试验装置包括:MTS一816材料试验系统、MTS-286伺服加载系统、YEG-60A液压式压力试验机、LOC-AT声发射仪、BZ2204多通道动态电阻应变仪、应变测量系统等。实验中采用的模拟管为普通25#钢加工而成。

1.1 MTS伺服加载系统

套管在深部岩层承受的地应力载荷是缓慢变化的、非均匀的,因此对加载系统有着严格的要求。研究选用了目前国际上非常先进的MTS816测试系统,将MTS伺服增压系统与50t油压千斤顶相结合,以便对套管实现精确、缓慢地施加非均匀地应力载荷。整套系统包括MTS液压源、控制器、伺服增压器、微机控制系统和油压千斤顶组成,可以充分保证的加载过程的均匀性,最大限度消除冲击载荷的影响。

1.2声发射采集系统

本研究中采用的声发射系统是由美国物理声学公司生产的LOC-AT声发射仪。主要包括传感器、信号预处理单元、特征信号提取单元和微机输入、输出接口单元4大部分。根据套管所受应力比较稳定、无冲击载荷、变形缓慢、持续时间长、杂波较少的特点,初步选用声发射能量、声发射计数、累积能量、累积计数为特征参量进行分析【6]。

1.3应变测量系统

为了准确测量套管的变形情况,自行研制了一套应变测量装置。该系统由位移传感器、应变测量系统、动态电阻应变仪、数据采集系统及PC机组成,可实现对套管变形过程的动态、实时、连续监测。具有自动化程度高、操作简单、精度可靠的优点。

2套管损坏声发射实时监测试验结果分析

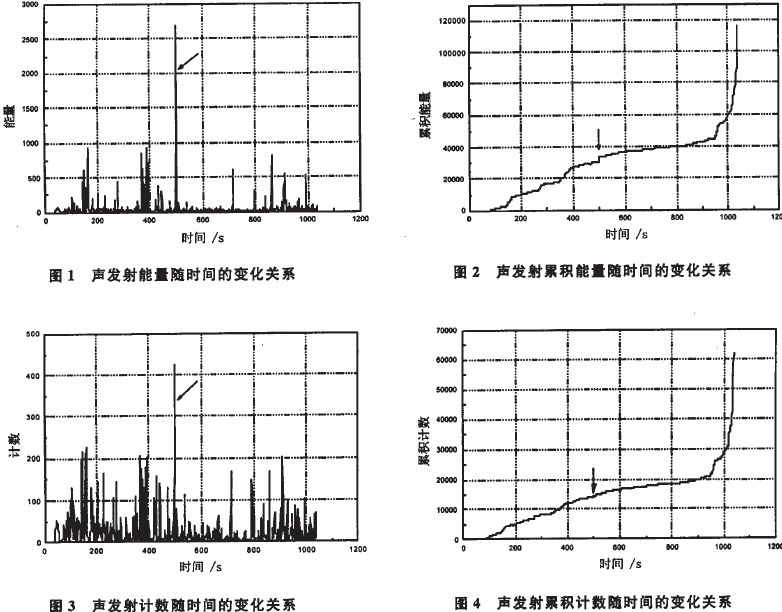

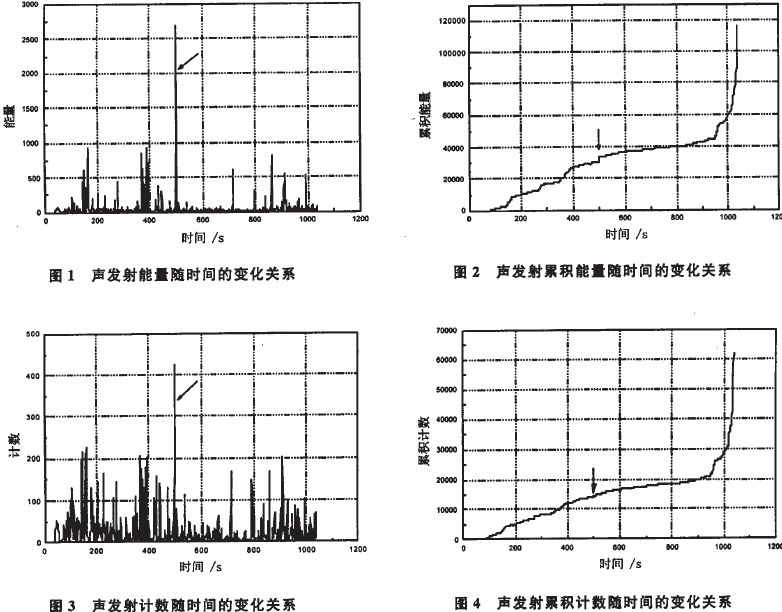

图1,2分别给出了声发射能量、声发射累积能量随时间的变化情况。图3,4则给出了声发射计数、声发射累积计数随时间的变化情况。可见,声发射计数随时问的变化规律与声发射能量基本相同,曲线的变化趋势也相符合。

从图可以看出,在模拟套管承受载荷的初期,声发射事件很频繁但强度不是很大。估计是由于模拟套管有缝管,管体及焊缝处原始制造缺陷如裂缝、孔隙等比较发育所致。在初期加载过程中,原生裂缝张开或闭合,但没有产生大的变形和破坏,整个管体仍处于弹性变形状态。随着时间与载荷的增加,声发射信号在500s左右突然发生大的变化,产生强烈的信号,参见图中的箭头。这说明套管内有较大的裂纹或破坏产生,当然,这需要应变测量加以验证。在这一事件发生后,声发射信号变得很弱,累积能量图和累积计数图都变得十分平缓。这说明原生的裂缝和孔隙都已闭合,而且没有新的大裂纹产生,套管处于稳定变形状态。当载荷加至一定程度时,声发射事件又开始频繁起来,而且从累积能量图和累积计数图上可以看出,声信号的强度和频度是非常大的。此时的模拟套管已经进入破坏阶段,很快就被挤毁。

从上述分析可以看出,模拟套管的声发射信号具有明显的阶段性。初期的声发射信号十分频繁,但强度不大;中期的声发射信号很少,累积信号曲线非常平缓;晚期的信号不但密集而且强度很大,在很短的时间内套管即发生破坏。最终的破坏过程十分直观,肉眼观察即可判断套管破坏与声信号有明显的对应关系。但是,在破坏前的变形过程中声信号与套管的变形、应变量是否具有直接的对应关系呢?这是肉眼无法识别的,需要根据应变与变形的测量加以判别。图5,6给出了套管端面变形距离(椭圆短轴方向)以及水平方向(o。)处的周向应变随时间的变化关系。可以看出,模拟套管变形和应变的突变点也比较直观,参见箭头所指处。

综合以上各图可以看出,套管变形过程与其声发射信号的确有着一定的对应关系,在突变点处尤为明显。图5,6中的第一个突变点表示了套管变形量的突然增加,这与声发射信号的突然增大完全吻合。突变点前的声信号尽管也比较明显,但在应变与变形曲线上反映的都不是很明显。这是因为原生裂纹和孔隙的初期变化还不足以影响到管体的变形,整个管体仍处于弹性变形状态。图5,6中的第二个突变点由于声发射信号的连续变化而不是十分明显,但其所处阶段的曲线斜率却有着十分显著的变化。此时的模拟管已经进入加速破坏阶段,在焊缝处发生断裂。此时的声信号非常明显,人耳可以直接听到清脆的断裂声。

3讨论

由试验结果可见,模拟套管变形的声发射信号具有明显的阶段性,这就为利用声发射信号实时监测套管变形提供了有利条件。由于模拟套管与实际套管的几何形状、受载条件、变形过程基本相同,因此,其声发射信号的规律也有一定的相似性。但是,由于声发射信号与材料本身的特性密切相关。

因此,模拟套管也只能是在一定程度上反映实际套管的规律。另外,模拟套管本身具有一些缺点也需要引起重视。一是焊缝处的焊接质量与实际套管相差甚远,焊缝处的微裂纹与孔隙相对比较发育,对声发射信号的规律会有较大影响。二是焊缝的存在对套管变形的过程有重要影响。以端面45。处的变形为例,如果无焊缝存在,套管的变形过程为圆形一椭圆形一哑铃形一伯努利双纽线,端面45。处的周向应变为先降后升特点,即先受压,后受拉的承载特性。而如果有焊缝存在,焊缝处则会过早的破坏,对套管变形及其声发射规律有较大影响。三是模拟套管与实际套管在材料上有较大差异,实际套管都是采用优质的高强度钢,而模拟套管多为普通管材(本次研究采用的是25#钢),二者的性能和声发射特点可能会有较大差异。因此,在采用模拟套管完成先导性试验,完善试验方案后,应采用实际生产用套管进一步

加强研究。

[参考文献]

[1]崔孝秉。岳伯谦.罗维东,张宏.注水油田套管损坏区套管损坏预测法[J].石油大学学报,1994。18(1)t 50~55.

[2]楼一珊,孙文化。李忠慧.套管磨损程度分析与套管剩余强度计算[J].江汉石油学院学报,2004,25(3)。138~139.

[3]刘国光,程青蟾.声发射技术及其在金属材料领域的应用[刀.上海金属.2001。23(6)·35~41.

[4]Milos&Active acoustic monitoring of laboratory-scale hydraulic fracturing experiments[J].SPE26263,1993.

[5]李军.复杂地应力条件对套管损坏的影响与套损实时监测试验研究[D].东营t中国石油大学博士论文,2005.95~103.

[6]沈功田,耿荣生,刘时风.声发射信号的参数分析方法[刀.无损检测,2002,24(2),72~77.

李军,陈勉,柳贡慧,王怀英(中国石油大学(北京)石油天然气工程学院,北京102249)