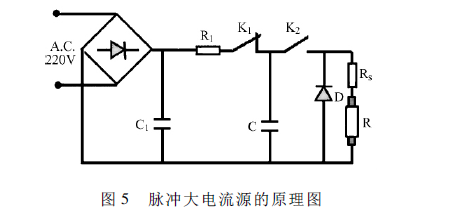

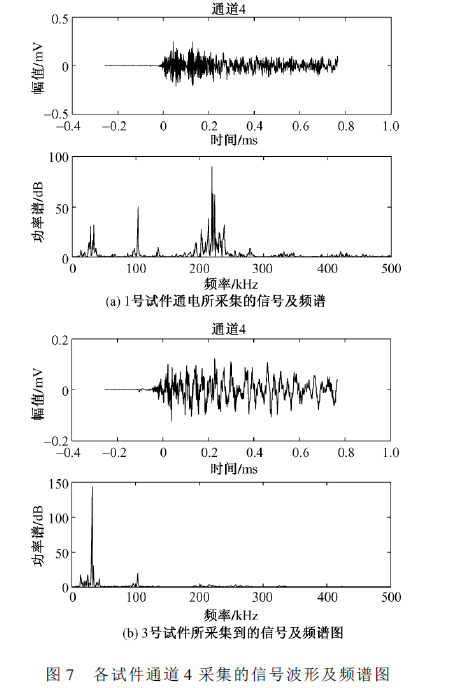

(1) 第一次在有裂纹的1 号铝板通入800A 大电流时,所得到的声发射信号包含有30kHz、100kHz和230kHz 三种频率成分的信号。对于金属裂纹的声发射信号,人们多次的实验表明,其主要的频率范围为100k ~ 550kHz 之间,在这个频带范围内聚积了声发射裂纹扩展信号的绝大部分能量[8]。这说明在有裂纹铝板上所得到的100kHz 和230kHz 信号即属于声发射信号范畴。

(2) 在不含有裂纹的2 号和3 号铝板通入同样大的电流时,得到的信号基本只包含30kHz 的频率成分。该信号不属于金属的声发射信号,这说明在无裂纹金属板上加载大电流不会激发声发射现象,符合电磁声发射信号的产生规律。

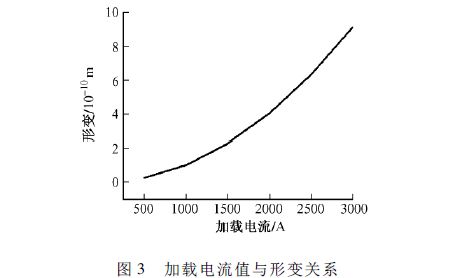

(3) 当加载电流在670A 以下时,系统采集到的信号频谱与2 号和3 号试件所采集信号频谱相似,主要频率成分集中在50kHz 以下。说明此时电磁加载幅度过低,不足以激发仪器所能采集到的声发射现象。

电磁声发射技术利用电磁激励产生声发射信号来检测裂纹,结构可以在线进行检测,无需拆卸或制作工装。可根据需要对特定关键区域进行局部加载,从而避免了传统声发射技术对大型结构整体加载的要求。本研究成果为进一步开展基于电磁声发射技术的金属裂纹无损检测研究工作打下了良好的基础,同时也为金属裂纹的状态监测、故障诊断及其系统的健康维护工作提供了一个新思路。

参考文献(References) :

[1 ]耿荣生(Geng Rongsheng) . 声发射技术发展现状—学会成立20 周年回顾(Recent development of acoustic emission: twenty-year review of Chinese society for NDT)[J]. 无损检测( Nondestructive Testing ) ,1998,26(6) : 151-154.

[2 ]沈功田( Shen Gongtian) . 中国特种设备无损检测的进展及国际合作与交流( Progress of nondestructive testing for special equipment in China and international exchange and cooperation) [J]. 无损检测( Nondestructive Testing),2008,30(3) : 133-141.

[3 ]戴光,徐彦廷译( Trans. by Dai Guang,Xu Yanting) .无损检测与评价手册(Handbook of nondestructive evaluation)[M]. 北京: 中国石化出版社( Beijing: China Petrochemical Press) ,2006.

[4 ]Finkel P,Godinez V,Miller R. Electromagnetically induced acoustic emission - novel NDT technique for damage evaluation [A]. American Inst. of Physics Conf. Proc. [C]. 2001. 557: 1747-1754.

[5 ]刘素贞,杨庆新,金亮,等( Liu Suzhen,Yang Qingxin,Jin Liang,et al. ) . 电磁声发射技术在无损检测中的应用研究(Application of electromagnetic acoustic emissiontechnology in non-destructive testing) [J]. 电工技术学报( Trans. of China Electrotechnical Society) ,2009,24(1) : 23-27.

[6 ]陈中剑,杨庆新(Chen Zhongjian,Yang Qingxin) . 电磁声发射技术研究( Study on electro-magnetically induced acoustic emission technique) [J]. 大众科技( Popular Technology) ,2006,92(6) : 23-24.

[7 ]Chuang Zhang,Suzhen Liu,Qingxin Yang,et al. Experimental study on high-current pulse generator for electromagnetically induced acoustic emission [A]. 11th International Conference on Elec. Machines & Systems [C]2008.